چگونگی تعیین تفاوت رنگ در صنعت تولید پوشاک

Determine the Color Difference in the Garment Manufacturing Industry

یکی از مسائل عمده در صنعت تولید پوشاک به تعیین تفاوت رنگ سبک مشابه تکه های لباس مربوط می شود. آیا شما با مسئله مشابهی جهت تعیین تفاوت رنگ در هنگام رنگ آمیزی پوشاک مواجه هستید؟ آیا علاقمندید تا درباره ابزارها یا تکنیک هایی که می تواند به شما جهت تعیین تفاوت رنگ کمک کند، بیشتر بدانید؟ اگر پاسخ شما به سئوالات فوق، آری است، پس به مکان مناسبی برای پیدا کردن جواب هایتان آمده اید. ما در این مطلب نه تنها به روش ها و تکنیک هایی جهت تعیین تفاوت رنگ اشاره خواهیم کرد، بلکه به دلایل پشت این تفاوت نیز خواهیم پرداخت.

1- صنعت تولید پوشاک همیشه با مسائل زیر مواجه خواهد بود:

اگر شما در صنعت نساجی کار می کنید، به درک پیچیدگی های اساسی در ایجاد بهترین شدت رنگ نیاز خواهید داشت. مواد خام، روش های فرآوری و ظاهر نهایی منسوجات به تعداد زیادی از متغیرها بستگی دارد که شما برای تولید رنگ هایی که به آنها نیاز خواهید داشت، باید با دقت آنها را مورد نظارت قرار دهید. بدین لحاظ، کنترل کیفی رنگ جهت تولید و توسعه محصول از اهمیت زیادی برخوردار است. این کنترل به شما کمک می کند تا اطمینان حاصل نمایید که محصولات در سطح مورد انتظارتان تولید شده اند. جزئیات زیر، متداول ترین مشکلاتی هستند که در بخش رنگرزی نساجی یافت می شود:

الف) پارچه های حاوی دسته ها و اعداد سیلندر مختلف، تفاوت رنگی خواهند داشت:

این موضوع متداول ترین خطایی است که اغلب اوقات به دلیل تغییر کردن دسته و عدد سیلندر مشاهده می گردد که سبب می شود تا ما سایه های متفاوتی از رنگ ها را ملاحظه کنیم.

ب) برای دسته یکسانی که پارچه های آن عدد سیلندر مشابه دارند، تفاوت رنگی وجود خواهد داشت:

برای بعضی از شماها شاید تعجب آور باشد که چگونه عنصر یک دسته مشابه بر روی عدد سیلندر یکسان می تواند یک تفاوت رنگی را به وجود آورد. این موضوع نشان می دهد که عوامل زیادی وجود دارند که در مورد طرح رنگ تصمیم می گیرند. ما در پاراگراف بعدی بیشتر در مورد دلایل وقوع این تفاوت ها بحث خواهیم گرد.

ج) برای دسته مشابهی که مرکز و هر دو جانب پارچه های آن عدد سیلندر یکسانی دارند، تفاوت رنگی ایجاد خواهد شد:

ما بعضی از اوقات با تغییراتی مواجه هستیم که در آنها مرکز با جانب های پارچه مطابقت ندارد. بعضی از این نوع تغییرات بسیار شدید هستند و به مواجه شدن سریع ما نیاز دارند.

د) اگر مشتریان در هنگام بررسی محصولات فقط از چشم غیر مسلح استفاده کنند، تعداد زیادی از مشکلات تفاوت رنگی را ملاحظه خواهند نمود:

این نوع از تغییرات را که حتی می توان با چشم غیر مسلح و بدون استفاده از نوع خاصی از ابزارها مورد قضاوت قرار داد، به سختی قابل تشخیص هستند. بنابراین انواع مختلفی از سایه یا تغییرات رنگی در پارچه مشابه وجود خواهد داشت که ما معمولا آنها را در صنعت تولید پوشاک ملاحظه می کنیم.

2- چرا تفاوت رنگی وجود دارد؟

وقتی صنعت نساجی به سمت پیاده سازی سیستم های کنترل کیفی رنگ قدرتمند می رود، با چالش های منحصر به فردی مواجه می شود. شما جهت درک تفاوت رنگی باید در مورد تعریف اولیه سایه و تغییرات آن دارای اطلاعات کافی باشد.

سایه

سایه عمق نسبت و درصد رنگ است. شدت رنگ به عنوان درصدی از میزان رنگ در واحد وزنی بافت بیان می شود. تنظیم سایه به دقت چشمان افراد بستگی دارد. به دلیل همین تفاوت های بینایی است که افراد مختلف می توانند شدت های رنگی متفاوتی را مشاهده کنند.

تغییرات سایه

تفاوت رنگ یا عمق رنگ (شدت رنگ) در رول های پارچه مشابه یا تفاوت بین دسته های مختلف، تغییرات سایه نام دارد. در پارچه های رنگ شده، اغلب تفاوتی در سایه ها وجود دارد. تغییرات سایه را می توان از لبه تا مرکز نمایش پارچه یا از انتهای رول های پارچه تا انتهای دیگر انجام داد.

سایه یا کنتراست سایه یکی از مشکلات عمده در هر پارچه ای به حساب می آید. تعداد زیادی از سفارشات به دلیل تفاوت رنگی بین تکه ها لغو می شوند. اگرچه برای این مسئله حد مجازی وجود دارد، اما مسلم است که حفظ شدت رنگ مشابه میان همه طرح ها کار بسیار دشواری است.

الف) فرآیندهای رنگرزی به شدت کنترل نمی شوند:

رنگرزی یکی از پیشرفته ترین قسمت های تولید منسوج به شمار می آید. فرآیند بسیار پیچیده ای است، بنابراین نظارت کردن آن در کل فرآیند بسیار سخت است و به پیاده سازی سخت گیرانه همه استانداردها برای دستیابی به نتایج مطلوب نیاز دارد. دلایل متعددی در مورد چرایی تغییرات مراحل از دسته ای به دسته دیگر وجود دارد که در ادامه به آنها پرداخته می شود.

مرحله آماده سازی

- پیش به عمل آوری غیر یکنواخت: رنگ غیریکنواخت بدون کنتراست و رنگ رفتگی موجب تغییرات در شدت رنگ می شوند. استفاده از محصولات شیمیایی حاوی غلظت مختلف: اگر سطح ورودی مواد شیمیایی از یک دسته به دسته دیگر تغییر کند، تفاوت رنگی به وجود می آید.

- تثبیت حرارتی بیش از حد: پایداری گرمایی بر شکل دهی پیوند رنگدانه در الیاف مصنوعی تأثیر می گذارد. تثبیت گرمایی غیر یکنواخت و مفرط می تواند سبب تغییرات سایه شود.

- بی توجهی کارگران: به دلیل بی توجهی و غفلت کارگران، تغییرات سایه به وقوع می پیوندد.

- مقدار نامناسب رنگ: مقادیر نادرست رنگ می تواند تغییرات رنگی را باعث شود.

- طول ریسمان و زمان سیکل: اگر طول کابل برابر، ولی زمان سیکل از یک دسته به دسته دیگر متغیر باشد، می تواند موجب شکل گیری تغییرات سایه گردد. به عنوان مثال، اگر زمان اولین سیکل دسته از نتایج دومین دسته طولانی تر باشد، هر بخش از حلقه برای خروج و راه اندازی رنگ، زمان یکسان را دریافت نخواهد کرد. بنابراین نسبت نفوذ رنگ برای اولین دسته بالاتر می شود.

- نوسان در فشار و دما: افزایش و کاهش در عرضه قدرت و دما موجب رقم زدن تفاوت های رنگی خواهد شد.

- زمان پردازش: عامل دیگری برای تغییر دادن گام از یک دسته به دسته دیگر، زمان پردازش است. به دلیل تفاوت در زمان پیاده سازی مراحل متفاوت رنگ زنی، کار مشابه شیمیایی یا رنگ زنی استفاده شده در دسته های مختلف از یک دسته به دسته دیگر تغییر می کند. بنابراین زمان خروج می تواند عامل تغییر در سایه از دسته ای به دسته دیگر باشد.

- PH: در سراسر فرآیند کلی رنگ زنی، pH بر روی تغییرات سایه دارای تأثیرات قابل توجهی است. در فرآیند رنگ زنی، تعیین pH برای دستیابی به یک شدت رنگ یکنواخت ضروری است. هر رنگ تحت شرایط مختلف و تحت حالت های متفاوت pH ظاهر می شود. اگر pH رنگ پلی استر در محدوده مشخص خود نباشد، مشاهده می شود که درجه عمق رنگ به زرد، سیاه و رنگ های دیگر تغییر می کند.

- صابونی کردن: مقدار صابون، زمان صابون کاری و دما با توجه به عمق سایه می توانند سایه را تغییر دهند و باعث به وجود آوردن تغییرات در سایه گردند.

- خنثی سازی نامناسب: اگر خنثی سازی به صورت نامناسب انجام گیرد، ماده قلیایی باقی مانده می تواند بر روی رنگ زنی تأثیر ایجاد نماید و باعث تغییر شدت رنگ شود.

- عملیات تثبیت نهایی کاتیون: فرآیندهای راه اندازی میتوانند در حالتی از زمان و عمق سایه سبب کنتراست سایه گردند.

- رابطه ضعیف بین محصول آزمایشگاهی تا تولید انبوه: اگر درصد یکسانی از لیکور، دستور ساخت، محصولات شیمیایی، گام های فرآوری، زمان اجرا و موارد دیگر براساس توصیه های آزمایشگاهی در تولید انبوه دنبال نشود، موقعیت های زیادی برای ایجاد تغییرات شدت رنگ و دیگر شکست های فرآوری حاصل می گردد.

مرحله پایان و تولید محصول

نه تنها آماده سازی و فرآیندهای رنگ زنی مهم هستند، بلکه فرآیندهای تکمیل نهایی نیز جهت جلوگیری از تغییر دسته به دسته رنگ از اهمیت زیادی برخوردار می باشند.

- دمای نابرابر رنگ زنی: اگر دمای رنگ زنی غیر یکنواخت باشد، تفاوت در سایه به وجود می آید.

- کیفیت نرم کننده: با توجه به تفاوت در کیفیت نرم کننده، غلظت، pH و موارد دیگر می توان در طول فرآیند تکمیل، تغییرات رنگ پذیری را مشاهده نمود.

ب) انبار و حمل و نقل نامناسب پارچه ها:

انبار و حمل و نقل نامناسب نیز یکی از علت های تغییرات رنگ در پارچه ها به حساب می آید. مسائل زیادی وجود دارند که در تعامل و سر و کار داشتن با پارچه ها نقش دارند. هنر و علم انتقال، بلند کردن، تغییر موقعیت دادن، بسته بندی نمودن و انبار کردن پارچه به عنوان فرآیند جابجایی پارچه تعریف می گردد.

در مرحله اولیه تولید پارچه، مواد خام (از جمله الیاف برای واحدهای نخ یا رشته ها برای منسوج یا واحدهای نساجی و پارچه های به عمل آوری مرطوب یا واحدهای پوشاک) به کارخانه وارد می شوند و سپس به صورت محصول نهایی از آن خارج می گردند. تولید پارچه در تمام مراحل در درون بخش های کارخانه از جمله در درون و انبار مواد خام، بخش های متنوع دپارتمان تولید، مغازه ها از ماشینی به ماشین دیگر و فروشگاه های کالاهای نهایی توزیع می گردد. ماده قبل از اینکه به محصول نهایی تغییر کند، تا 50 برابر یا بیشتر می تواند به عمل آوری شود. هزینه متداول جابجایی ماده در حدود 10 الی 30% هزینه کلی تولید تخمین زده می شود که این هزینه به نوع تولیدی که انجام می شود، بستگی خواهد داشت. با صرفه جویی در هزینه جابجایی ماده، هزینه تولید را می توان به صورت قابل توجهی کاهش داد. جابجایی ماده شامل حرکت دادن دستی یا مکانیکی ماده در دسته ها یا عنصری در یک زمان در درون کارخانه است. این جابجایی می تواند به صورت افقی، عمودی یا ترکیبی از این دو حالت باشد.

اصول جابجایی پارچه

در کل اصول جابجایی محصول را می توان به صورت زیر بیان کرد:

- جهت افزایش حرکات ماده، از ماشین ها به جای نیروی انسانی استفاده کنید.

- در فرآیند تولید، از حداقل حرکات باید استفاده شود.

- جهت انتقال یک تعداد ایده آل از قطعات به واحد ها، کانتینر، واحد بار یا پالت گذاری را به کار بگیرید.

- برای کاهش مسافت می توان از مسیرهای کوتاه تر استفاده کرد.

- با تغییر در توالی فرآیند تولید، حرکات تکراری و فرآیندهای دوگانه را کاهش دهید.

- باید نوعی از تجهیزات جابجایی ماده انتخاب شود که اندازه، استاندارد، کارآیی، بهره وری، انعطاف پذیری و ایمنی مناسبی داشته باشند.

- برای کاهش آسیب به ماده در هنگام جابجایی و بیرون آوردن آن، ماشین ها، بسته ها، کانتینرها، غلتک ها و موارد دیگر را به شکل مناسبی طراحی نمایید.

- در صورت امکان از گرانش زمین برای کمک به جابجایی ماده استفاده کنید.

- جهت جلوگیری از هرگونه وقفه در مراحل جابجایی، باید تجهیزات جابجایی ماده به صورت منظم مورد بازرسی و تعمیر قرار گیرد.

- استفاده از تجهیزات جابجایی باید به گونه ای باشد که فاصله بین محصولات فرعی که به جابجایی نیاز دارند را به حداقل برساند و جابجایی وسایل در همان زمان نباید با دیگر ماشین ها و فرآیندها تداخل داشته باشد.

ج) یک تفاوت رنگ ویژه در دسته یکسان پارچه سیلندر مشابه وجود دارد:

تغییرات سایه یک مشکل متداول و مهم برای صنایع رنگ رزی به شمار می آیند. دلایل زیادی برای ایجاد تفاوت در سایه صنایع رنگ رزی پارچه وجود دارد. وقتی پارچه در یک دسته کوچک جهت کامل کردن سفارش رنگ آمیزی می شود، باید به مشکل رنگ از دسته ای به دسته دیگر توجه گردد. در بیشتر موارد از طریق یک آزمایش کلی مشخص می شود که تغییر در سایه به دلیل عدم تمرکز و فقدان مهارت کافی توسط اپراتور مربوط به دستگاه به وجود می آید. در بیشتر زمان ها، خطاهای مختلفی در رنگ زنی، مانند تفاوت سایه ایجاد می شود، چون مسئول مربوط به رنگ زنی به وظایف خود به درستی واقف نیست و بعضی از مشکلات فنی هم در پاره ای از اوقات مزید بر علت می شود. شیوه نگهداری یکی دیگر از موضوعاتی است که سبب تنوع سایه می شود. جهت حفظ دستگاه، ضروری است که دپارتمان نگهداری به اندازه کافی قوی و مؤثر باشد. تغییرات سایه برای یک مهندسی نساجی و همچنین برای واحد رنگ زنی، نامطلوب و غیر قابل پذیرش است. مسئولیت مقام مسئول در واحد رنگ زنی این است که تولیدات را از تفاوت سایه بین همه دسته های مورد تقاضا همراه با خطاهای رنگ زنی دور نگه دارد. برای حفظ تولیدات می توان اطمینان حاصل کرد که عملکردی مناسب همراه با نگهداری همه فرآیندها و پارامترها بدون مشکلات رنگ زنی به وجود آمده است.

رنگ زنی بخش عمده ای از تولید پارچه است که رنگ را بر روی زیر لایه های پارچه اعمال می کند. در رنگ زنی مشکلات زیادی به وجود می آید، از جمله تغییر سایه که غیر معمول ترین و نامناسب ترین مشکل است. هر زمان که مشکلی در تفاوت رنگ در هنگام رنگ زنی حاصل شود، فرآیند باید متوقف گردد که این موضوع سبب کاهش بهره وری تولید می شود. به همین خاطر ضروری است که شرکت های رنگ زنی، سطح بالاتری از کیفیت را در پارچه های رنگ شده جهت حفظ رابطه خوب با خریدار و دیگر شرکت ها رعایت نمایند. تحریک به انجام فرآوری جسورانه در رنگ زنی برای بخش های نساجی از اهمیت زیادی برخوردار است. صنعت نساجی با توجه به حالت تکنولوژیک، کارآیی اقتصادی و روابط اجتماعی که دارد، به عنوان یکی از بخش های پیشرو در فعالیت های اجتماعی- اقتصادی شناخته می شود. عیوبی مانند کنتراست سایه منجر به کیفیت پایین تر نرخ تولید و کاهش شهرت شرکت می شود. عمق رنگ یا درصدی از رنگ دانه ها در پارچه، سایه نام دارد. سایه به عنوان درصدی از مقدار رنگ در یک واحد جرمی از بافت بیان می شود. تنظیم سایه به دقت چشمان افراد بستگی دارد. دقت سایه با توجه به حس بینایی رنگ آمیزی رنگ دانه به رنگ اصلی یا شخص به شخص دیگر تفاوت پیدا می کند. بنابراین به یک کارشناس یا متخصص در زمینه رنگ زنی برای این هدف نیاز است. علاوه بر سیستم تنظیم دستی رنگ، از رنگ داده های کامپیوتری برای اندازه گیری دقیق شدت های رنگ به عنوان طیف سنج استفاده می شود. در این حالت، رنگ در روشی استاندارد قابل مقایسه است و می تواند توسط خریدار یا مقام مسئول مربوطه مورد تأیید قرار گیرد. همه شدت های رنگ دسته براساس این استاندارد شدت رنگ با سفارش یکسان اندازه گیری می شوند. در پارچه رنگ شده، تغییرات فام رنگ را می توان از رول به رول، متر به متر، مرکز به جانب، انتها به انتها، نازل به نازل و یا در زمان شستشو مشاهده کرد. هر جا که این مشکلات در صنایع رنگ زنی دیده شود، فرآیندهای سفارش، حمل یا تولید به کلی لغو و کنسل می شوند. اگرچه حد مجازی برای این تغییرات وجود دارد، اما آنچه که مسلم است این است که حفظ شدت رنگ مشابه در همه قراردادها بسیار سخت است، اما براساس CIELAB می توان این تفاوت رنگی را در محدوده بین صفر تا 1 حفظ نمود.

کیفیت جزء برترین و مهمترین جنبه در هر کاری به حساب می آید. در رنگ زنی، انجام رنگ آمیزی دسته به دسته و همچنین لباس رنگ شده جزء نگرانی های اصلی محسوب می شوند. از آنجا که مشتریان، کاربران نهایی پوشاک هستند، لذا برای افزایش رضایت حداکثری لازم است که از کیفیت رنگ و حفظ مناسب آن استفاده شود.

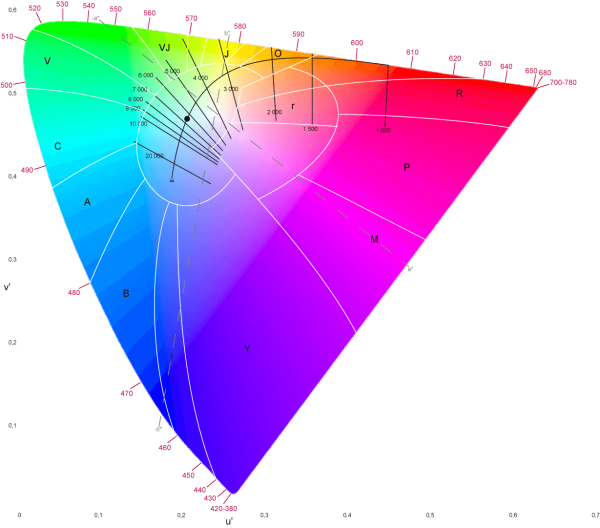

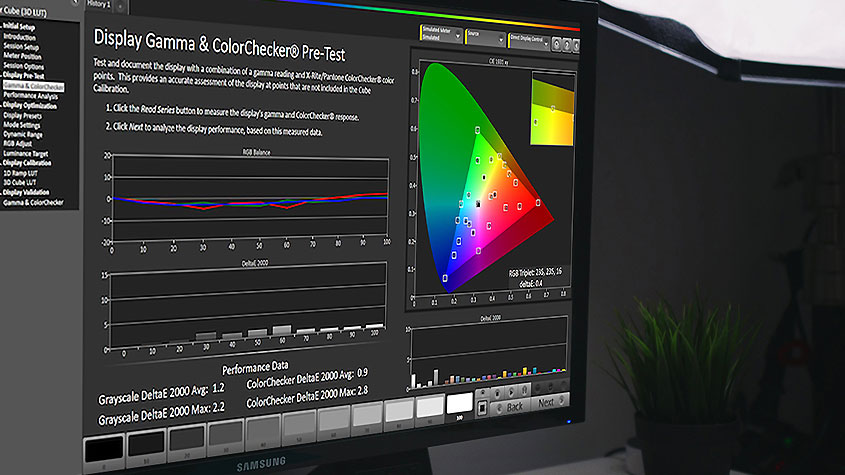

3- رنگ چگونه اندازه گیری می شود و محدوده مجاز تفاوت رنگی چه مقدار است؟

آیا تفاوت رنگی بین نمونه و استاندارد پذیرفته شده وجود دارد؟

هدف نهایی از فرآیند رنگ آمیزی، دستیابی شما یا مشتری به رنگ مورد نیاز برای محصول نهایی از طریق یک فرآیند مؤثر و بهبود یافته است. اگر رنگ محصول با استاندارد مطابقت نداشته باشد، رضایت مشتری جلب نمی شود و مقداری از کار باید دوباره انجام گیرد که در این صورت زمان تلف می شود و هزینه ها افزایش پیدا می کند. ایجاد رنگی عینی در درون فرآیند رنگ، روشی مؤثر برای حفظ سازگاری، دقت رنگ و همچنین برآورده کردن مؤثر استانداردها محسوب می شود. حد مجاز رنگ، تفاوت بین نمونه و استاندارد را محدود می کند تا نمونه قابل پذیرش شود. جهت استفاده از ابزارهای اندازه گیری رنگ، مقادیر حد مجاز به صورت داخلی توسط کارخانه یا بین عرضه کننده و مشتری باید تعیین شوند و در کنترل کیفیت جهت تعیین اینکه نمونه باید مورد بازرسی قرار گیرد یا خیر مورد استفاده قرار می گیرند. برای ایجاد حد مجاز رنگ، چند مرحله زیر باید دنبال شود.

الف) تعریف کردن یک استاندارد رنگ

از چه رنگی می خواهید برای محصول نهایی استفاده کنید؟ استاندارد باید به صورت داخلی یا بین عرضه کننده و مشتری تعریف گردد. استفاده از گیج های رنگ، رنگی که شما می خواهید تا با محصول نهایی مطابقت داشته باشد را اندازه گیری می کند و مقادیر رنگی آن را ثبت می نماید.

ب) انجام دادن ارزیابی های بصری

چه رنگی از نظر بصری قابل پذیرش است؟ ارزیابی های بصری برای متصل کردن ادراک بصری انسان با مقادیر عددی رنگ انجام می شوند. جهت شروع این ارزیابی، نمونه ها یا رنگ های زیادی که یک رنگ مشابه به استاندارد را دارند، گردآوری نمایید و آنها را با استفاده از یک اتاقک نوری ارزیابی کنید. رنگ هایی که از نظر بصری با استاندارد متفاوت هستند را انتخاب کنید، اما همچنان تطبیق قابل پذیرش با استاندارد را در نظر بگیرید. وقتی ارزیابی های بصری کامل شد، نمونه ها را برای ارزیابی جمع آوری کنید. به یاد داشته باشید که حساسیت چشم انسان در شخصی به شخص دیگر متفاوت است که این موضوع احتمالا تفاوت را برای هر رنگ رقم می زند. بنابراین توصیه می شود که از گروهی از افراد برای تأیید این ارزیابی های بصری و حفظ سازگاری استفاده نمایید.

ج) تعریف نمودن مقادیر حد مجاز

دامنه پذیرش چیست؟ اندازه گیری ها برای هر نمونه انتخاب شده از ارزیابی های بصری با استفاده از یک مقیاس رنگی یا نور سنج انجام می گیرد. تفاوت رنگ بین هر نمونه و استاندارد باید به عنوان ΔL*، Δa*، Δb*، ΔC*،ΔH* و ΔE* ثبت شود که این تفاوت به ناحیه رنگی استفاده شده بستگی خواهد داشت. نمونه رنگ را می توان با مقادیر دورترین استاندارد رنگی به عنوان حداکثرترین حد مجاز مورد استفاده قرار داد. توجه داشته باشید که این مقادیر باید در طول فرآیند تولید مجددا ارزیابی شوند و جهت تعیین مقادیر حد مجاز بهینه برای کاربردهای مورد نظر باید به طور دائم مورد تجدید نظر قرار گیرند.

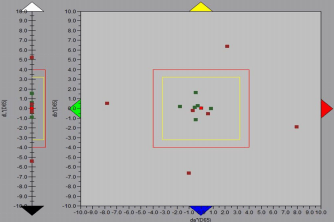

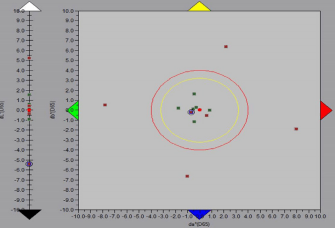

د) ایجاد کردن یک سیستم حد مجاز

مقادیر حد مجاز باید به چشم انسان مرتبط شوند تا رنگ از نظر بصری و عددی مورد پذیرش قرار گیرد. سازگاری حد مجاز یک دسته ماده به دسته دیگر توسط این سیستم تضمین داده می شود. بنابراین توصیه می شود که از سیستم حد مجاز بیضوی، مانند CIE2000 استفاده گردد، چون این سیستم به آستانه رنگ نگاری چشم انسان بستگی دارد. سیستم تحمل بیضوی جهت معرفی ضعف در دیگر سیستم های حد مجاز و بهبود دقت ایجاد گردیده است.

مقادیر مجاز حداکثر مشخص شده در گام 3 در اطراف رنگ استاندارد به صورت بیضوی وجود دارند. رنگی که در محدوده حد مجاز مشخص شده بیضوی قرار دارد، قابل پذیرش است، در حالیکه رنگ خارج از شکل بیضوی، قابل قبول نیست. ابزارهای اندازه گیری رنگی با وضوح بالا و نرم افزار تحلیل رنگی مانند Spectra Magic NX، تعریف مقادیر حد مجاز و شناسایی ناسازگاری بین رنگ بیشتر از اندازه و استاندارد را آسان می نمایند.

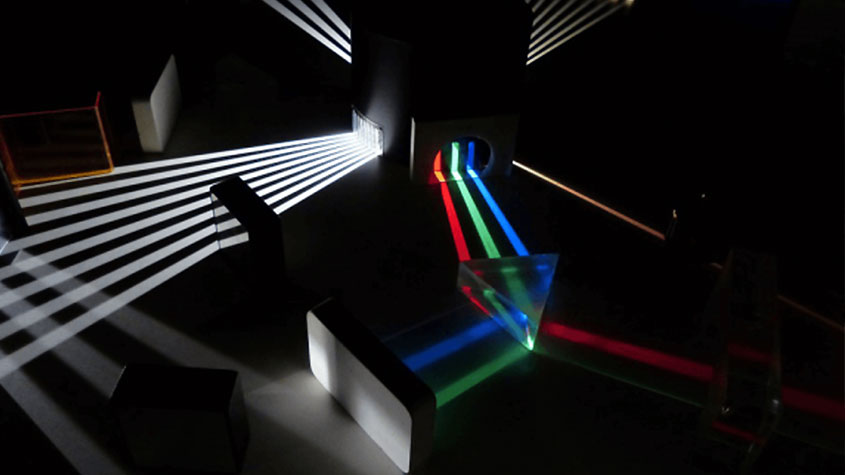

4- استفاده از منابع نور مختلف جهت اندازه گیری رنگ

وقتی رنگ و شدت رنگ در شرایط نوری مختلف مشاهده می گردند، ظاهری متفاوت دارند که این مشکل به صورت طبیعی به وجود می آید. این نوع تفاوت می تواند بسیار شدید یا واضح باشد. به عنوان مثال، ماشینی به رنگ قرمز روشن ممکن است در زیر نور روز تحت یک نور کلی از سدیم ظاهر گردد. اما در زنجیره های تأمین، حتی تفاوت های جزئی در رنگ درک شده می تواند مشکل ساز باشد.

تولیدکنندگانی که به فراهم نمودن محصولاتی با سایه ظریف نیاز دارند، همواره دقت رنگ جزء نگرانی های اصلی آنها بوده است. کنترل رنگ در زیر نور طبیعی انجام پذیر نیست، چون نور طبیعی به صورت معمولی وجود ندارد. نور براساس زمان روز، فصل، موقعیت، اقلیم، آب و هوا و شرایط هوایی تغییر می کند. در نتیجه رنگ هایی که می توانند ظاهر خوبی داشته باشند، در هنگام تحویل ضعیف به نظر می رسند. اگر این تغییر رنگ باعث ایجاد اختلاف شود، چگونه می توان آن را حل نمود؟ (لازم به ذکر است که تشخیص تفاوت رنگ از شخصی به شخص دیگر متفاوت است و هر کسی می تواند چندین میلیون رنگ را تشخیص دهد، بنابراین همانطور که انتظار می رود، ممکن است حتی دو نفر هم بر روی درست یا اشتباه بودن یک شدت رنگ مشخص با هم اختلاف داشته باشند).

راه حل این است که در محدوده ای از تولیدات از روش های زیر استفاده شود:

- منابع نور صنعتی استاندارد.

- لامپ های مخصوص که براساس استانداردهای بین المللی D65 یا دیگر استانداردهای تنظیم شده توسط خرده فروشان اصلی از نور روز تقلید می کنند.

اگر هر کسی در زنجیره تأمین از منبع نور توافق شده یکسان استفاده نماید، تفاوت ها در نور طبیعی از بین می رود. رنگ را می توان در شرایط نوری مشابه در هر مرحله از طراحی و توسعه محصول مشاهده کرد و آن را اندازه گیری نمود. وقتی شرکای زنجیره تأمین از منبع نور یکسان جهت اشتراک داده ها استفاده می کنند، منابع نور مصنوعی استاندارد می توانند رنگ ها را به صورت سریع، دقیق، عادلانه، اقتصادی و جهانی ارزیابی کنند. ارزیابی رنگ ها در صنعت، نقش بسیار مهمی در تضمین کیفیت ایفا می کند. برای دستیابی به نتایج قابل اعتماد که هر کسی می تواند آن را قبول نماید، سه الزام اولیه وجود دارد:

- منبع نور با کیفیت بالا.

- شرایط تأمین استاندارد.

- روشی جهت ثبت کردن داده های عینی.

در ادامه به هر یک از این الزامات به صورت جزئی خواهیم پرداخت.

1) منابع نور

پیدا کردن منبع نور مناسب برای یک کاربرد خاص به سه فاکتور زیر بستگی دارد:

الف) دمای رنگ

دمای رنگ به گرما مربوط نمی شود. ظاهر نور باید از طریق لامپ مورد بررسی قرار گیرد. اگر دمای رنگ پایین باشد، لامپ گرم تر، یعنی به صورت قرمز در خواهد آمد. اما اگر دمای لامپ بالاتر باشد، ظاهر نور لامپ به صورت سردتر (مات) نمایش داده می شود.

ب) شاخص تفکیک رنگ (CRI)

این شاخص از دقت صفر تا 100 اندازه گیری می شود و رنگ هایی که توسط لامپ تولید می گردند با منبع نور مرجع قابل مقایسه هستند. مقادیر پایین (اگر مقدار برابر با 100 باشد) یک بیان ضعیف از انحراف رنگی را نشان می دهد.

ج) توزیع طیفی قدرت (SPD)

منابع نور مختلف تأکید می کنند که بخش های مختلفی از طیف انحراف رنگی وجود دارد که بر روی ادراک چشمی رنگ تأثیر می گذارند. مقادیر نامی SPD هر منبع نور را دسته بندی می کند.

2) شرایط دیدن استاندارد شده

همه اعضای زنجیره تأمین باید اطمینان حاصل کنند که تجهیزات و محیط تأمین با استانداردهای توافق شده بین المللی موافقت دارند. اتاقک های ارزیابی رنگ باید شامل طرح های داخلی بازتابنده لامپ خاکستری، مات، خنثی، بی عیب، با کیفیت بالا و بدون تغییر شکل باشند.

3) ثبت کردن داده های عینی

ارزیابی رنگ به صورت سنتی به بینایی انسان بستگی دارد. یکی از نقاط ضعف این روش این است که افرادیکه دارای تجربه قابل توجهی هستند، حتی در شرایط دیدن استاندارد و دورتر می توانند تفاوت های منحصر به فردی را از نظر تفاوت رنگ یکسان مشاهده نمایند. آنچه که چشم انسان به صورت عینی می بیند، ثبت کردنش غیر ممکن است. بعضی از قوانین لزوما ذهنی هستند، در این صورت ایجاد ارتباط با داده های رنگی قابل اعتماد چالش برانگیز می شود.

5- استفاده از کارت مقیاس خاکستری برای اندازه گیری رنگ

مقیاس خاکستری جهت ارزیابی سایه رنگ بین محصولات و یک نمونه تأیید شده مشتری یا بین بخش های تولیدات مورد استفاده قرار می گیرد. مقیاس خاکستری، 1 تا 5 درجه دارد و در اولین ردیف (1، 1 1/2، 2، 2 1/2 و موارد دیگر) افزایش پیدا می کند. درجه 5، بالاترین مقیاس است. در کل، بیشتر مشتریان خارجی می توانند درجه بالاتر از 4 را مورد پذیرش قرار دهند، در حالیکه بعضی از آنها به درجه 3 تا 4 نیز راغب هستند.

مقیاس خاکستری دیگری برای رنگ آمیزی رنگ مورد استفاده قرار می گیرد. از این مقیاس بیشتر برای ارزیابی کشش ها بر روی پنبه مرطوب و تکه پارچه های کهنه سفید رنگ در یک آزمایشگاه حرفه ای استفاده می شود. کارگران معمولا با پنبه سفید نسبت به نمونه آگاهی پیدا می کنند. پس از آن، کارگران موارد مورد نیاز برای رنگ شدن را با هم در ماشین شستشو قرار می دهند و نتیجه را مشاهده می کنند. بازرس معمولا نمی تواند این کار در سایت انجام دهد، چون تجهیزات و زمان محدود هستند. به جای آن بازرس می تواند یک آزمایش مالش را برای بررسی پیوستگی رنگ انجام دهد. با انجام دادن این آزمایش، بازرس باید دو تکه از لباس پنبه ای سفید (یکی مرطوب و دیگری خشک) را آماده کند. 10 برابر نمونه تولید با هر دو 9N (1 کیلوگرم) توسط بازرس مورد بازرسی قرار می گیرد.

نتیجه مورد انتظار:

بعد از آزمایش خشک، نباید انتقال بدترین رنگ سطح 4 بر روی مقیاس خاکستری (بین لباس سفید اصلی و رنگ) وجود داشته باشد. بعد از آزمایش مرطوب، نباید بدترین رنگ سطح 3 تا 4 بر روی مقیاس خاکستری (بین لباس سفید اصلی و لباس رنگ شده) انتقال داده شود. جهت ایجاد دقیق ترین نتایج، بازرس باید مطمئن شود که روش و نتیجه شفاف هستند و به صورت دقیق برای تولید کننده توضیح داده شده اند. کارخانه باید بتواند در این مراحل کمک کند، مثلا با فراهم کردن یک لباس پنبه ای 100% با کیفیت عالی و فراهم نمودن نور و شرایط مناسب برای اتاق می تواند به انجام آزمایش کمک نماید. در بررسی منسوج، تجربه بازرس در هنگام آزمایش از اهمیت زیادی برخوردار است، بنابراین مطمئن شوید که از یک فراهم کننده کنترل کیفی تأیید شده استفاده می کنید.

6- استفاده از کامپیوتر جهت اندازه گیری رنگ

روش کار برای سیستم مطابقت رنگ کامپیوتر که در کارخانه رنگ زنی مورد استفاده قرار می گیرد با شدت رنگ محصولات سازگار است. در کل خریدار یک نمونه از بافت یا عدد پانتون را برای یک سایه مشخص جهت تولید ارائه می دهد. بافت نمونه به بخش توسعه غوطه وری آزمایشگاه جهت مطابقت رنگ پارچه توسط محصول تحویل داده می شود. پس از به دست آوردن نمونه، نمونه رنگ به صورت دستی مورد تحلیل قرار می گیرد. از سوی دیگر، از طریق سیستم مطابقت رنگ کامپیوتر نیز می توان به انجام این فرآیند کمک کرد.

در ابتدا شما نمونه را برای آزمایشگاهی که می خواهید عمق سایه را تحلیل کند و نتایج را از طریق عمق رنگ نشان دهد، باید ارسال کنید. شما در همان زمان ترکیب رنگی که می خواهید تا لباس را رنگ آمیزی کند، باید انتخاب نمایید. سپس یک دستور العمل را برای بیشتر رنگ آمیزی صنعتی ایجاد خواهید کرد. شما در این دستور العمل مقدار مواد شیمیایی که می خواهید در طول رنگ آمیزی مورد استفاده قرار گیرد را باید تعیین نمایید.

پس از شکل گیری دستور العمل رنگ آمیزی، ضروری است که نمونه را با محلول اصلی رنگ آمیزی کنید. من فکر می کنم شما با انحلال محلول اصلی نیز آشنا باشید. سپس نمونه باید براساس فرآیندهای رنگ زنی، رنگ آمیزی شود. پس از رنگ کردن نمونه، نمونه رنگ شده با نمونه خریدار باید با هم مقایسه شوند. به همین علت، نمونه رنگ شده جهت تحلیل همراه با نمونه خریدار به درون یک طیف سنج معرفی می شود.

سپس نتایج قبولی یا رد توسط CCMS به دست می آید. اگر نمونه با رنگ نمونه خریدار مطابقت داشته باشد، نتایج قبولی به وسیله CCMS ارائه داده می شود. پس از آن، نمونه رنگ شده برای مشتری یا خریدار ارسال می گردد. پس از حاصل شدن تأیید خریدار، محصول به صورت انبوه تولید می شود.

اگر رنگ نمونه با نمونه خریدار مطابقت نداشته باشد، اختلاف رنگ توسط CCMS تحلیل می شود و دستور العمل تصحیح می گردد، سپس نمونه رنگ آمیزی دیگری جهت مطابقت پیدا کردن با گام نمونه آماده می شود.

مزایای سیستم مطابقت رنگ کامپیوتری (CCMS):

سیستم CCMS در صنعت نساجی دارای مزیت های بسیار زیادی است. چند نمونه آن به شرح زیر است:

- مشتریان با آگاهی از میزان کشش، شدت رنگ دقیق و لازم خودشان را به دست می آورند.

- اغلب مشتریان بیشتر 10 تا 20 ترکیب رنگی را انتخاب می نمایند. با توجه به اینکه رنگ ها و مواد کمکی در این سیستم وجود دارد و برای اینکه در هزینه ها صرفه جویی شود، بهتر است ابتدا بهترین نمونه انتخاب گردد.

- این سیستم 3 تا 300 برابر سریع تر از ترکیب رنگ دستی کار می کند.

- نیاز به وجود داشتن رنگ محدود خواهد شد.

کلام پایانی

اگر ما از منظر کلی به این بحث توجه کنیم یا بخواهیم لب کلام همه این بحث را به دست آوریم، بر ما آشکار خواهد شد که اگرچه این فرآیند برای دستیابی دقیق به رنگ مورد نظر بسیار سخت است، اما ما با درک کردن مسئله، استفاده از ابزارهای مناسب جهت تعیین کیفیت و سیستم نظارت خوب می توانیم به انجام موفقیت آمیز این فرآیند دست پیدا کنیم.