الیاف اسپندکس

Spandex

اسپندکس (Spandex) یک نوع الیاف مصنوعی سبک وزن است که جهت تولید لباس های کششی مثل لباس ورزشی مورد استفاده قرار می گیرد. این الیاف از طریق زنجیره های پلیمری طویل به نام پلی اورتان ساخته می شوند که خود این زنجیره ها به وسیله واکنش پلی استر با دی ایزوسیانات تولید می گردند. پلیمر با استفاده از تکنیک ریسندگی خشک به الیاف تبدیل می شود. اولین محصول اسپندکس در اوایل دهه 1950 میلادی به عنوان جایگزینی برای لاستیک تولید گردید. هر چند بازار اسپندکس در مقایسه با سایر الیاف مثل پنبه یا نایلون نسبتا کوچکتر باقی مانده است، اما کاربردهای جدید برای آن همچنان در حال کشف شدن است.

پیشینه الیاف اسپندکس

اسپندکس یک پلیمر مصنوعی است. این الیاف از نظر شیمیایی به وسیله زنجیره بلند پلی گلیکول ترکیب شده با دی ایزوسیانات کوتاه ساخته می شود و در حداقل 85 درصد پلی اورتان تشکیل می گردد. اسپندکس یک الاستومر است، یعنی می تواند تا درجه مشخصی کش بیاید و پس از آزاد شدن به شکل اولیه خود باز گردد. این الیاف نسبت به لاستیک برتر هستند، زیرا از استحکام بیشتر، وزن سبک تر و تنوع پذیری زیادتری برخوردارند. در حقیقت الیاف اسپندکس می توانند تا حداقل 500 درصد طول شان کشیده شوند.

این خاصیت الاستیکی منحصر به فرد الیاف اسپندکس، نتیجه مستقیم ترکیبات شیمیایی ماده است. الیاف از طریق رشته های پلیمری متعدد تولید می شوند. این رشته ها از دو نوع سگمنت (بخش) تشکیل گردیده اند: سگمنت های آمورفور (بخش های بدون شکل) و سگمنت های کوتاه سفت. سگمنت های آمورفور در حالت طبیعی شان، ساختار مولکولی تصادفی دارند. آنها با هم آمیخته می شوند و الیافی نرم به وجود می آورند. بعضی از بخش های سفت پلیمرها با یکدیگر پیوند می خورند و ساختار الیاف را ارائه می دهند. وقتی برای کشیده شدن الیاف، نیرویی اعمال میشود، پیوندهای بین بخش های سفت شکسته می گردند و سگمنت های آمورفور به حالت مرتب و منظم در می آیند. این مسئله باعث می شود تا سگمنت های آمورفور به حالت طویل تر در بیایند، در نتیجه طول الیاف بیشتر می گردد. وقتی الیاف به حداکثر طول خودشان کشیده می شوند، سگمنت های سفت دوباره با یکدیگر پیوند ایجاد می کنند و سگمنت های آمورفور در یک حالت کشیده شده باقی می مانند. این عامل، الیاف سفت تر و محکم تری را به وجود می آورد. بعد از اینکه نیرو حذف شد، سگمنت های آمورفور دوباره به حالت اولیه خودشان باز می گردند و الیاف به حالت اصلیشان می رسند. محققین با استفاده از خواص الاستیکی الیاف اسپندکس، می توانند پارچه هایی خلق کنند که ویژگی های کششی خوب و استحکام قابل توجهی دارند.

استفاده اولیه از اسپندکس در پارچه است. آنها به دلایل متعددی سودمند هستند. اولا این پارچه ها می توانند به دفعات زیادی حالت کششی خود را اجرا نمایند و دوباره به اندازه و شکل اصلیشان باز گردند. ثانیا آنها سبک وزن، نرم و صاف هستند. علاوه بر این به آسانی رنگ آمیزی می شوند. آنها برگشت پذیر نیز هستند، چون در برابر سایش و اثرات زیان آور عرق بدن، تعرق کردن و شوینده ها می توانند مقاومت کنند. اسپندکس با مواد دیگر نیز ترکیب می شود و می تواند با سایر الیاف جهت تولید پارچه های منحصر به فرد که هر دو خصوصیت الیاف را دارند، ریسیده گردد.

اسپندکس در طیف متنوعی از لباس ها مورد استفاده قرار می گیرد. از آنجاییکه سبک وزن است و محدودیت حرکتی ندارد، بنابراین اغلب در پوشش های ورزشی به کار می رود. از جمله این کاربردها می توان به لباس های شنا، شلوارک های دوچرخه سواری و لباس تمرینی اشاره نمود. خواص چسبندگی و چسبان اسپندکس، آن را به گزینه مناسبی برای لباس های زیر تبدیل کرده است.

تاریخچه الیاف اسپندکس

توسعه اسپندکس در طول جنگ جهانی دوم آغاز گردید. در این دوران، شیمیدان ها بر روی جایگزین های مصنوعی برای لاستیک کار می کردند. دو عامل انگیزشی اصلی، تحقیقات آنها را با پیشرفت هایی مواجه کرد. اولا جنگ به لاستیک در دسترس بیشتری برای ساخت تجهیزات نیاز داشت. ثانیا قیمت لاستیک ثابت نبود و دائما دچار نوسان می شد. ایجاد جایگزینی برای لاستیک می توانست هر دو مشکل را حل نماید.

در ابتدا هدف آنها، توسعه یک رشته الاستیک بادوام بر روی پلیمرهای مصنوعی بود. در سال 1940، اولین الاستومرهای پلی اورتانی تولید شدند. این پلیمرها، صمغ های آسیب شدنی تولید می کنند که جایگزین مناسبی برای لاستیک به حساب می آیند. در همین سال ها، دانشمندان شرکت دوپونت (Du Pont) اولین پلیمرهای نایلونی را اختراع نمودند. پلیمرهای نایلونی اولیه، سفت و سخت بودند؛ بنابراین تلاش ها برای ایجاد حالت الاستیکی بیشتر در آنها آغاز گردید. وقتی محققین کشف کردند که دیگر پلی اورتان ها می توانند به رشته های نازکی در آیند، تصمیم گرفتند تا این مواد را در تولید نایلون های کششی تر یا ساخت لباس های سبک وزن به کار بگیرند.

اولین الیاف اسپندکس توسط آزمایشات یکی از شیمیدان های پیشگام در مباحث پلیمر، یعنی فابرن فابیریکن بایر (Farbenfabriken Bayer) تولید شد. وی به خاطر کشف این مصنوع، جایزه نوآوری آلمان در سال 1952 را به دست آورد. توسعه نهایی بر روی اینگونه الیاف توسط محققین شرکت دوپونت و شرکت لاستیک ایالات متحده انجام گرفت. شرکت دوپونت برای این الیاف، نام لاکرا (Lycra) را انتخاب نمود و تولید گسترده را در سال 1962 آغاز کرد. آنها در حال حاضر، تولید کننده اصلی الیاف اسپندکس در جهان هستند.

مواد اولیه الیاف اسپندکس

مواد خام گسترده ای جهت تولید الیاف اسپندکس کششی مورد استفاده قرار می گیرد. اینگونه مواد، پیش پلیمرهایی هستند که هسته اصلی الیاف را به وجود می آورند و با تثبیت کردن یکپارچگی پلیمر و رنگ دانه ها از آن محافظت می کنند.

دو نوع پیش پلیمر جهت تولید هسته اصلی پلیمر الیاف اسپندکس واکنش نشان می دهند. یکی از آنها، ماکرو گلیکول انعطاف پذیر است، در حالیکه دیگری یک دی ایزوسیانات سخت می باشد. ماکرو گلیکول می تواند یک پلی استر، پلی اتر، پلی کربنات، پلی کپرولاکتون یا ترکیب مشابهی از آنها باشد. این ترکیب ها، پلیمرهای بلند زنجیری هستند که گروه های هیدروکسیلی (-OH) در هر دو انتهایشان یافت می گردد. ویژگی مهم این مولکول ها به درازی و انعطاف پذیریشان مربوط می شود. این بخش از الیاف اسپندکس، مسئول خاصیت کششی آن است. دیگر پیش پلیمر جهت تولید اسپندکس، دی ایزوسیانات پلیمری است. این پلیمر حاوی زنجیره کوتاه تری است و یک گروه ایزواکتانی (-NCO) در دو انتهایش دارد. ویژگی اصلی این مولکول، سفت پذیریش است. این مولکول در الیاف، استحکام را فراهم می کند.

وقتی دو نوع پیش پلیمر با هم دیگر ترکیب می شوند، جهت تشکیل الیاف اسپندکس با هم واکنش نشان می دهند. در این حالت، گروه های هیدورکسیل (-OH) بر روی ماکرو گلیکول ها همراه با دی ایزوسیانات ها ایجاد واکنش می کنند. هر مولکول بر روی انتهای مولکول دیگر اضافه می شود و یک پلیمر بلند زنجیر شکل می گیرد. این مرحله به عنوان گام رشد یا پلیمریزاسیون اضافی شناخته می گردد. جهت ایجاد این واکنش، یک کاتالیست بایستی مورد استفاده قرار گیرد. آمین هایی با وزن مولکولی پایین جهت کنترل وزن مولکولی الیاف اضافه می گردند.

الیاف اسپندکس با صدمه رساندن از طریق منابع مختلفی مثل گرما، آلودگی اتمسفریک و کلر بسیار آسیب پذیر هستند. به همین دلیل، تثبیت کننده هایی جهت محافظت به الیاف اضافه می شود. آنتی اکسیدان ها یک نوع از این تثبیت کننده ها به شمار می آیند.

آنتی اکسیدان های متنوع مثل مونومر و پلیمر مانع شده فنل به الیاف افزوده می گردند. برای محافظت در برابر تجزیه نور، اسکرین های ماورا بنفش (UV) از جمله هیدروکسی بنزوتریازول ها (hydroxybenzotriazoles) اضافه می شوند. ترکیباتی که موجب بازداشتن تغییر رنگ الیاف می شوند، نوع دیگری از تثبیت کننده های افزوده شده به شمار می آیند. این ترکیبات معمولا با آمین نوع سوم مخلوط می شوند که می توانند با اکسیدهای نیتروژن در زمان آلودگی هوا واکنش نشان دهند. از آنجاییکه اسپندکس اغلب برای لباس شنا به کار برده می شود، لذا باید افزودنی های مقاوم در برابر کپک به آن اضافه گردد. همه تثبیت کننده هایی که به الیاف اسپندکس افزوده می شوند، جهت مقاومت در برابر حلال طراحی شده اند که این موضوع می تواند تأثیر مخربی بر روی الیاف ایجاد کند.

وقتی اولین الیاف اسپندکس تولید شدند، سفید رنگ بودند. بنابراین مواد رنگی برای بهبود ظاهر زیبا شناسی آنها اضافه می گردند. رنگ های اسیدی و پاششی معمولا مورد استفاده قرار می گیرند. اگر الیاف اسپندکس با دیگر الیاف مثل نایلون یا پلی استر با هم بافته شوند، روش های رنگرزی خاصی نیاز است.

فرآیندهای تولید

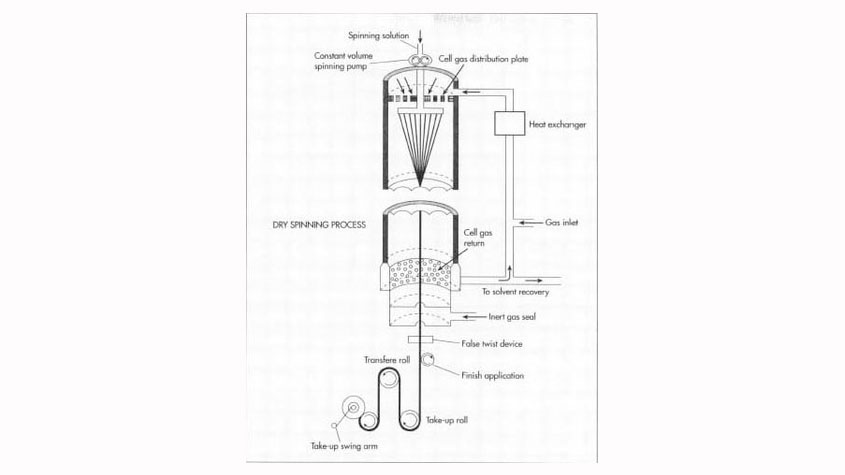

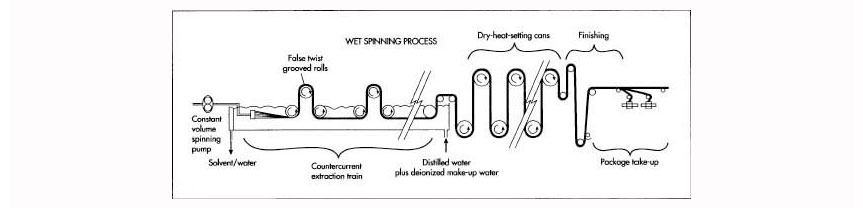

الیاف اسپندکس در چهار روش مختلف از جمله اکستروژن مذاب، ریسندگی واکنشی، ریسندگی حلال خشک و ریسندگی حلال مذاب تولید می گردند. هر یک از این روش ها، از گام اولیه واکنش مونومرها جهت تولید پیش پلیمر تشکیل گردیده اند. سپس پیش پلیمر در روش های متنوعی واکنش نشان می دهد و برای تولید الیاف بلند استخراج می شود. از آنجاییکه برای تولید بیش از 90 درصد از الیاف اسپندکس جهان از روش ریسندگی حلال خشک استفاده می گردد، لذا این روش در ادامه توصیف می شود.

واکنش های پلیمر

- اولین گام در تولید اسپندکس، تولید پیش پلیمر است. این کار با ترکیب ماکرو گلیکول با مونومر دی ایزوسیانات انجام می گیرد. ترکیبات در یک ظرف واکنش دهنده و تحت شرایط مناسب با هم ترکیب می شوند و جهت تشکیل پیش پلیمر واکنش نشان می دهند. چون نسبت مؤلفه مواد، الیافی با ویژگی های متغیر تولید می کند؛ بنابراین این نسبت سختگیرانه کنترل می شود. ممکن است نسبت کلی گلیکول به دی ایزوسیانات، 1 به 2 باشد.

- در تولید الیاف به روش ریسندگی خشک، پیش پلیمر در ادامه با یک مقدار یکسان از دی آمین واکنش نشان می دهد. این فرآیند به عنوان واکنش بسط طول زنجیره معروف است. محلول حاصل با یک حلال جهت تولید محلول ریسندگی رقیق می گردد. حلال به ایجاد محلولی نازک تر که به راحتی تحت کنترل در می آید، کمک می کند. در نهایت می توان این حلال را به درون سلول تولید الیاف تزریق نمود.

تولید الیاف

- محلول ریسندگی به درون یک سلول ریسندگی استوانه ای تزریق می گردد تا در آنجا به الیاف عمل آوری و تبدیل شود. در این سلول، محلول پلیمر از طریق یک صفحه فلزی به نام اسپینرت که سوراخ های ریزی بر روی سطحش دارد با نیرو مواجه می شود. این کار باعث می گردد تا محلول در رشته هایی از پلیمر مایع همتراز شود. زمانیکه رشته ها از سلول عبور می کنند، در حضور نیتروژن و گاز حلال با حرارت رو به رو می گردند. این شرایط، پلیمر مایع را جهت واکنش شیمیایی و تشکیل رشته های جامد به وجود می آورد.

- وقتی الیاف از سلول خارج شدند، مقدار مشخصی از رشته های جامد جهت تولید ضخامت های دلخواه به صورت یک دسته در می آیند. این کار از طریق یک دستگاه متراکم کننده هوا که الیاف را به دور هم می پیچد، انجام می گیرد. در واقعیت هر الیاف اسپندکس از تعداد زیادی الیاف مجزای کوچک تشکیل گردیده اند که به دلیل چسبندگی طبیعی سطحشان به الیافی دیگر می چسبند.

فرآیند نهایی

- الیاف در ادامه با یک ماده تکمیل کننده نهایی عمل آوری می شوند. این ماده ممکن است منیزیم استارات (magnesium stearate) یا پلیمری دیگر مثل پلی (دی متیل- سیلیکون) باشد. مواد تکمیلی از چسبندگی الیاف نسبت به یکدیگر جلوگیری می کنند و در تولید منسوجات کمک کننده هستند. بعد از این عمل آوری، الیاف از طریق یک سری از غلتک ها بر روی ماسوره منتقل می شوند. سرعت خاتمه دادن فرآیند کلی با توجه به ضخامت الیاف می تواند از 300 تا 500 mi (482.7 الی 504.5 کیلومتر) بر دقیقه تغییر کند.

- وقتی ماسوره ها با الیاف پر شدند، بر روی بسته بندی نهایی قرار می گیرند، و به دست تولید کنندگان نساجی و سایر مصرف کنندگان می رسند. در این بخش ها شاید الیاف با الیاف دیگری مثل پنبه یا نایلون بافته شوند تا پارچه ای که در تولید لباس مورد استفاده قرار می گیرد، تولید شود. این پارچه می تواند جهت تولید رنگ دلخواه نیز رنگرزی شود.

کنترل کیفیت الیاف اسپندکس

تولید کنندگان برای اطمینان از کیفیت الیاف اسپندکس، آنها را در طول هر فاز تولید مورد نظارت قرار می دهند. بازرسی ها با ارزیابی مواد خام اولیه شروع می گردد. مشخصات شیمیایی و فیزیکی گوناگون آزمایش می شوند. مثلا pH، نیروی گرانش ویژه و ویسکوزیته دی ایزوسیانات شاید بررسی گردد. علاوه بر این موارد، ظاهر، رنگ و بو نیز می توانند ارزیابی شوند. تنها با داشتن بررسی های کنترل کیفیت سختگیرانه بر روی مواد اولیه، تولید کنندگان می توانند از تولید یک محصول نهایی سازگار مطمئن گردند. الیاف اسپندکس بعد از تولید آزمایش می شوند. این آزمایش ها شاید شامل ارزیابی الاستیسیته، مقاومت و جذب شوندگی الیاف باشند.

آینده الیاف اسپندکس

کیفیت الیاف اسپندکس از زمان تولید اولین نمونه آن دائما در حال بهبود بوده است. حوزه های گوناگون تحقیقات به پیشرفت های مستمر این الیاف کمک خواهند کرد. مثلا دانشمندان به این نتیجه رسیده اند که با تغییر پیش پلیمرهای اولیه می توانند الیافی با خاصیت کششی بهتر تولید کنند. دیگر مشخصات می توانند با استفاده از نسبت های مختلف پیش پلیمر، کاتالیست های بهتر و الیاف متنوع بهبود یابند. علاوه بر بهبود در زمینه الیاف اسپندکس، احتمال دارد که پارچه های پیشرفته تر که در آنها الیاف اسپندکس با الیاف سنتی ترکیب می شوند، تولید گردند. در حال حاضر، مخلوط های الیاف نایلون/ اسپندکس در دسترس هستند. همچنین شاید بهبودهایی در روش تولید کشف گردد. این روش های جدید احتمالا بر روی تولید الیاف سریعتر و کارآمدتر متمرکز خواهند شد.