برش پوشاک در صنعت نساجی

GARMENT CUTTING

برش پوشاک به فرآیند جداسازی بخش های مختلف پارچه به اجزای متشکله لباس براساس اندازه و شکل قطعات الگوی ترسیم شده بر روی یک نشانگر اشاره دارد. بخش برش در پشت صحنه صنعت تولید پوشاک فعالیت می کند و شامل انجام فرآیندی است که مستلزم دقت بسیار است.

کیفیت برش

برش مناسب سهم زیادی در استاندارد بودن، کارآیی و مثمر ثمر بودن عملیات های بعدی مثل حمل، فیوزینگ و دوخت خواهد داشت. استفاده صحیح از تجهیزات برش عاملی است که تاثیر بسزایی در کیفیت اجزای برش خورده دارد. کیفیت برش به عوامل زیر بستگی دارد:

- دقت اجزای برش خورده

- وضعیت لبه های برش خورده

نکاتی درباره دقت برش اجزای لباس

1-دقت برش باعث تسهیل روند دوخت شده و در نهایت ارتقاء کیفیت لباس را رقم می زند.

2-برش نادرست ممکن است اپراتورهای دوخت را مجبور کند تا به منظور جبران نواقص برش و دوخت اجزای لباس به هم، تکه های آن را بیش از حد بکشند و یا اینکه به سختی به هم متصل کنند.

3-این نوع مشکلات باعث افزایش زمان دوخت و هزینه مونتاژ می شوند، و ناقص شدن لباس و عدم تناسب آن را نیز به دنبال خواهند داشت.

4-در هنگام دوخت اتوماتیک، اجزاء برش خورده باید عاری از هر گونه بی دقتی باشند؛ زیرا اپراتوری برای تنظیم آنها وجود ندارد.

عواملی که باعث بی دقتی برش می شوند، عبارتند از:

- خط عریض یا مبهم نشانگر

- عدم تبعیت از خطوط روی نشانگر

- نوسان در گام (شیب) برش

- تغییر گستره پارچه (چند لایه پارچه که به منظور برش روی هم قرار می گیرند) یا تکه های پارچه

- جمع شدن پارچه ها یا فشرده شدن آنها قبل از برش

- استفاده از تجهیزات نامناسب

- استفاده نامناسب از توالی های برش

گام (شیب) برش

گام برش به زاویه تماس دستگاه برش با گستره پارچه گفته می شود.

- گام (شیب) برش نقش مهمی در یکنواختی اندازه (از بالا به پایین) توده های یکسره پارچه بازی می کند.

- جلوگیری از حرکت پارچه در حین برش نیز به یکنواختی برش کمک می نماید.

- فناوری های جدید در زمینه برش و نشانه گذاری باعث کاهش مشکلات فوق الذکر می شوند.

وضعیت لبه های برش

- لبه ها و گوشه های صاف باعث تراز راحت تر تکه های پارچه در هنگام دوخت می شوند. در حالیکه لبه های ذوب شده یا نخ نما گردیده در هنگام دوخت مشکل آفرین هستند.

- وضعیت نامناسب لبه های برش خورده به دلیل استفاده از تجهیزات نامناسب برش به وجود می آید.

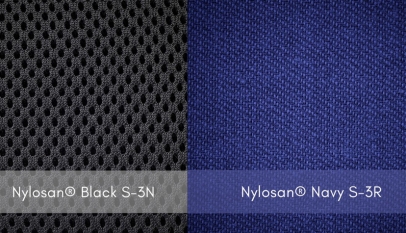

- تجهیزات برش باید متناسب با عمق گستره پارچه و تراکم آن باشند. ضخامت هر لایه گستره پارچه و تعداد لایه های پارچه، عمق گستره پارچه را تعیین می کنند.

- تراکم پارچه با وزن پارچه ارتباط دارد و براساس محتوای الیاف، تراکم و اندازه نخ متشکله پارچه تعیین می شود.

- وضعیت لبه های برش خورده به تیز بودن تیغه دستگاه، تجمع گرما و ارتفاع گستره پارچه بستگی دارد.

انواع برش

- برش دستی

- برش کنترل کامپیوتری

برش دستی

برش دستی متداول ترین روش برش در واحدهای تولیدی کوچک و بزرگ است.

1- بهره وری برش دستی پایین تر می باشد.

2- وقت گیرتر است.

3- نیاز به نیروی کار بیشتری دارد.

برش کنترل کامپیوتری

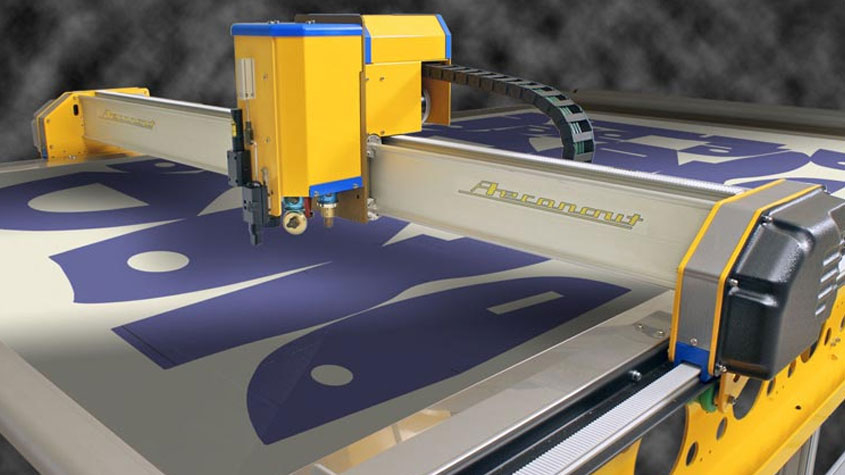

در این روش نشانگرهای ایجاد شده توسط رایانه ذخیره شده و دستورالعمل های راهنمای عملکرد به قسمت هد دستگاه برش منتقل می گردند. در عملیات برش لزومی به چاپ نشانگرها نیست، اما می توان یک برگ چاپی از آنها را همراه بسته اجزای برش خورده قرار داد. اولین مزیت مهم سیستم های برش کامپیوتری دقت بالای آنهاست.

سیستم های اتوماتیک برش غالباً در سه شکل زیر وجود دارند:

الف) برش تیغه ای

ب) برش لیزری

ج) برش جت آب

سیستم برش تیغه ای خودکار یکی از پیشرفته ترین سیستم های برش کامپیوتری است که به صورت گسترده مورد استفاده قرار می گیرد. در این سیستم ها:

1) تیغه هایی که به صورت عددی کنترل می شوند با دقت زیاد و سرعت بالا، چندین لایه پارچه را برش می دهند. همچنین در صورت لزوم اطلاعات در سیستم برش بارگیری می شود.

2) واحد کنترل مرکزی اجزاء دیگر سیستم را اداره می کند؛ این اجزا عبارتند از:

- هد دستگاه برش

- بخش متحرک دستگاه برش

- بخش تیز کن تیغه دستگاه برش

- و میز برش و نوار نقاله

هد برش ممکن است شامل اجزای مکانیکی پیچیده با قابلیت تکه تکه کردن، علامت گذاری و سوراخ کاری باشد؛ این اجزا از کامپیوتر مرکزی سیستم دستور می گیرند.

3) بخش تیز کن تیغه دستگاه، تیغه را در حین برش و در فواصل زمانی منظم تیز می کند.

4) بخش متحرک دستگاه برش، هد دستگاه را حرکت می دهد و موجبات حرکت طولی و عرضی تیغه دستگاه را در هنگام برش فراهم می کند.

5) تیغه رفت و برگشتی براساس حداکثر ضخامت گستره و تراکم لایه های پارچه تنظیم می شود.

6) سرعت تیغه به صورت اتوماتیک با سرعت رو به جلوی هد دستگاه تنظیم می گردد. از آنجاییکه سرعت هد برش در گوشه ها، انحناها یا بریدگی ها کند می شود، حرکت تیغه رفت و برگشتی نیز به منظور کاهش گرما و فیوزینگ احتمالی کند می گردد. بیشتر سیستم های تیغه های رفت و برگشتی از خلاء برای انتقال مواد بهره می گیرند.

7) قرار دادن یک لایه نازک بر روی قسمت های منشعب پارچه به فشرده شدن لایه های پارچه به هم و تثبیت موقعیت آنها هنگام اعمال خلاء کمک می کند.

8) خلاء باعث کاهش حجم و ضخامت گستره پارچه، و حرکت پارچه در حین برش می شود.

9) نیرویی به صورت خودکار باعث تشدید خلاء در زیر تیغه می شود و همین محدودتر شدن حرکت گستره پارچه را سبب می گردد. در دستگاه برش لیزری یک پرتوی قوی حرارتی به مدت یک دقیقه بر روی بخشی از پارچه که قرار است تکه تکه شود، متمرکز می گردد. طول موج این پرتو V شکل بسیار ظریف تنها 0.004 اینچ است.

10) بدون اعمال فشار بر پارچه، پرتو حرارتی قطع می شود. این خود می تواند مزیتی برای برش چندین شکل پارچه مختلف باشد، چرا که پارچه ها در حین برش بی حرکت باقی می مانند.

11) لیزرها با سرعت باور نکردنی (دو برابر سرعت تیغه های برش اتوماتیک)، دقت بالا و انتشار اندک حرارتی، پارچه ها را برش می دهند. لبه های برش خورده با دستگاه های برش لیزری تیز و تمیز هستند.

12) گرمای تولید شده در هنگام برش ممکن است باعث چسبیدن لبه های پارچه و در نتیجه چسبیده شدن لایه های پارچه به هم شود که خود نخ کش شدن لایه های پارچه را به دنبال دارد؛ امری که نهایتاً یک نقطه ضعف عمده محسوب می شود چرا که ممکن است باعث فیوزینگ لبه های پارچه ها به هم گردد.

13) اجزاء لباسی که به صورت لیزری برش خورده اند به راحتی سر هم بندی می شوند، زیرا اندازه های آنها با هم متناسب است، و دارای لبه های تیز و صافی هستند.

14) برش جت آب نیز یکی دیگر از انواع برش های کامپیوتری است. در برش جت آب، حجم بسیار ناچیزی از آب تحت فشار (0.0010 تا 0.0015 اینچ) در حضور یک توده سنگین هوا (70000 پوند بر اینچ مربع) از میانه پارچه عبور داده می شود.

15) لبه جلویی، جریان هوای پارچه را برش می دهد؛ زیرا در امتداد خط برش حرکت می کند اما باعث خیس شدن پارچه ها نمی شود.

16) برش جت آب چندین لایه پارچه را بدون فیوزینگ آنها به هم برش می دهد؛ اما باعث نخ نما شدن پارچه ها و گیر کردن نخ های آنها به هم می گردد، و همین جدا کردن لایه های پارچه از هم را دشوار می کند.

17) از این دستگاه در مواردی استفاده می شود که باید از تجمع گرما اجتناب کرد و جذب آب اهمیت چندانی ندارد. در برخی از موارد استفاده از این دستگاه ممنوع است مانند برش چرم.

سرمایه گذاری در برش

1-می توان به خرید دوباره تجهیزات برش به عنوان استراتژی برای افزایش بهره وری و کاهش نیروی کار مستقیم نگاه کرد.

2- هدف شرکت ها، خطوط تولید و تعهد به کیفیت نیز می تواند مبنایی برای تصمیم گیری در این زمینه باشد.

3- می توان دستگاه ها را براساس موارد زیر با هم مقایسه کرد:

- پرسنل مورد نیاز

- کیفیت محصول

- بهره وری

- فضای مورد نیاز

- میزان استفاده از مواد

- تطبیق پذیری

- نرخ بازگشت سرمایه

تخلیه (انتقال به سایر بخش ها)

تخلیه فرآیندی است که در خلال آن قطعات برش خورده از میز برش، قسمت شمارش، بخش برچسب زنی و دسته های آنها برداشته می شوند.

1- قطعات برش خورده، بخشی از کالاهای در حال ساخت محسوب می شوند و در بقیه مراحل مونتاژ جمع آوری و پایش می گردند.

2- این کار برخی اوقات از طریق برچسب زدن بسته ها از همان مرحله دریافت سفارشات برش آغاز می شود.

3- توالی و روش کار بر موارد زیر تکیه دارد:

- سیستم مونتاژ

- چگونگی انتقال مواد (پارچه های برش خورده) به بخش خیاطی

- و هر گونه عملیات اضافی که در اتاق برش انجام می شود.

تخلیه

هدف از برچسب زدن بسته ها عبارتست از:

(1) نظارت بر پیشرفت روند تولید هر تکه لباس خاص

(2) مطمئن شدن از سرهم بندی مناسب (در جهت درست) تمام تکه های لباس و

(3) پاداش دادن به اپراتورها به ازای دوخت هر لباس

1- شناسایی در قسمت برش شامل شناسایی و علامت گذاری اجزاء مختلف برش خورده لباس ها برای عملیات های بعدی است.

2- در طول فرآیند دوخت باید قسمت های مختلف یک لباس خاص از یک لایه پارچه بریده شده باشند، بدین منظور بخش های داخلی لایه پارچه ها علامت گذاری می شوند.

3- هر یک از اجزاء برش خورده لباس برچسب زده می شوند و شماره روش، اندازه و شماره لایه پارچه بر روی آن برچسب ها قید می گردد. بدین منظور هر یک از اجزاء لباس برچسب زده شده و لایه های پارچه به ترتیب شماره گذاری می شوند.

4- اپراتورها می توانند برای اطمینان از مونتاژ درست اجزاء لباس به هم، شماره لایه های پارچه را بررسی کنند. علامت گذاری لایه های مختلف پارچه قبل از دسته بندی کردن پارچه های برش خورده انجام می شود. بعد از آن می توان پارچه های برش خورده را به بخش دوخت منتقل کرد.