رنگینه راکتیو چیست؛ طبقه بندی، ویژگی ها و روش رنگرزی

Reactive dye

رنگینه راکتیو (Reactive Dye) نوعی از رنگینه است که با الیاف پیوندهای کووالانسی ایجاد می کند و به جزئی جدایی ناپذیر از ساختار آنها تبدیل می شود. معمولاً رنگینه های راکتیو برای رنگرزی الیاف سلولزی مانند پنبه، ریون یا کتان مورد استفاده قرار می گیرند؛ اما الیاف پلی آمید، پشم، ابریشم و استات را نیز می توان با استفاده از رنگینه های راکتیو رنگ کرد.

رنگینه های راکتیو به این دلیل به این نام خوانده می شوند که تنها نوع رنگینه ای دارای گروه های واکنشی هستند. این گروه ها با مولکول های الیاف واکنش شیمیایی داده و پیوندهای کووالانسی قوی با آنها برقرار می کنند. این پیوند کووالانسی بین گروه واکنشی رنگینه، ترمینال گروه OH الیاف سلولزی و ترمینال گروه -NH2 الیاف پلی آمید و پشم ایجاد می شود.

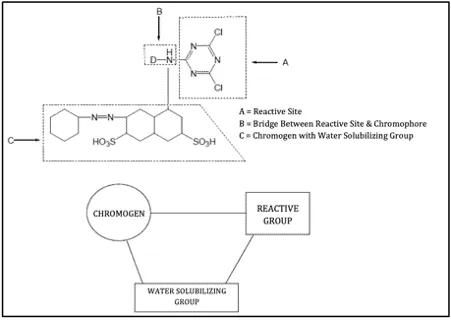

اگر ساختار کلی رنگینه راکتیو به صورت S–F–T–X فرض گردد؛ می توان این فرآیند را به صورت زیر توصیف نمود:

S–F–T–X + الیاف = S–F–T–X – الیاف

که در واکنش فوق:

- S = گروه های حل کننده (مانند: SO3Na، COONa یا ترکیبی از هر دو).

- F = گروه رنگساز که معمولاً شامل آزو، آزو متال کمپلکس (Metal-complex azo)، آنتراکینون و غیره است.

- T = گروه اتصالی که سیستم واکنشی X را به کروموژن F متصل می کند و معمولاً شامل -NH، –– O، -NHCO–، –– OCH3، –– SO3 و غیره است.

- X = سیستم یا گروه واکنشی که با گروه های عملکردی الیاف واکنش شیمیایی نشان می دهد.

در زیر نمونه ای از رنگینه های راکتیو و قسمت های مختلف آنها آورده شده است:

برخی از نام های تجاری سازنده رنگینه های راکتیو

| نام برند | تولید کننده | کشور |

| پروکیون (Procion) | I.C.I. | انگلستان |

| Novacron | Huntsman | سوئیس |

| رمازول (Remazol) | Hoecht | آلمان |

| لیوافیکس (Levafix) | Bayer | آلمان |

| ری آکتون (Reactone) | Geigy | سوئیس |

| پریمازین (Primazin) | BASF | آلمان |

| Drimarine | Sandoz | سوئیس |

طبقه بندی رنگینه های راکتیو

1- براساس گروه واکنشی

- هالوژن

- گروه تری آزین (Triazine): پروکیون.

- گروه پیریمیدین (Pyrimidine): ری آکتون.

- گروه کینوکسالین (Quinoxaline): لیوافیکس.

- ترکیبات وینیل فعال

- وینیل سولفون: رمازول.

- وینیل آکریل آمید: پریمازین.

- وینیل سولفونامید: لیوافیکس.

2- براساس واکنش پذیری

- رنگینه هایی با سطح واکنش پذیری پایین: پ هاش با استفاده از NaOH در حمام رنگ، در محدوده 12 تا 12.5 باقی می ماند.

- رنگینه هایی با سطح واکنش پذیری متوسط: پ هاش با استفاده از Na2CO3 در محدوده 11 تا 12 باقی می ماند.

- رنگینه هایی با سطح واکنش پذیری بالاتر: پ هاش با استفاده از NaHCO3 در محدوده 10 تا 11 باقی می ماند.

3- براساس دمای رنگرزی

- رنگینه های راکتیو سرد

این نوع رنگینه ها حاوی گروه های واکنشی با سطح واکنش پذیری بالا هستند؛ از این رو می توان فرآیند رنگرزی را در دماهای پایین، یعنی 32 الی 60 درجه سانتیگراد انجام داد. به عنوان مثال می توان به این رنگینه ها اشاره کرد: PROCION M و LIVAFIX E.

- رنگینه های راکتیو معتدل

گروه های واکنشی با سطح واکنش پذیری متوسطی دارند؛ بنابراین می توان فرآیند رنگرزی را در محدوده دمایی بالاتر از رنگینه های سرد، یعنی 60 الی 71 درجه سانتیگراد انجام داد. رنگینه های Remazol و Livafix جزء رنگینه های متوسط هستند.

- رنگینه های راکتیو گرم

این نوع رنگینه ها حاوی گروه های واکنشی با حداقل سطح واکنش پذیری هستند؛ از این رو باید فرآیند رنگرزی با آنها در بالاترین محدوده دمایی، یعنی 72 الی 93 درجه سانتیگراد انجام گیرد. رنگینه هایPROCION و CIBACRON جزء این نوع از رنگینه ها هستند.

طبقه بندی رنگینه های راکتیو

| نوع | واکنش پذیری | شرایط | دما | گروه واکنشی |

| نمک قابل کنترل | واکنش پذیری پایین در شرایط قلیایی | جذب انتخابی قابل توجه، از این رو افزودن نمک باید با دقت بالایی صورت بگیرد. | 80 درجه سانتیگراد | مونوکلرو تری آزین، مونوفلورو تری آزین و تری کلرو پیریمیدین. |

| قلیای قابل کنترل | واکنش پذیری بالا | جذب انتخابی متوسط، از این رو باید روند افزودن ماده قلیایی با دقت بالایی انجام شود. | قابل استفاده در دمای پایین | دی کلرو تری آزین، دی فلرو کلرو پیریمیدین و وینیل سولفون. |

| دمای قابل کنترل | – | قابل استفاده در شرایط خنثی | قابل استفاده در دمای بالا | NT |

مکانیسم رنگرزی رنگینه های راکتیو

رنگرزی با رنگینه های راکتیو در سه مرحله صورت می گیرد:

- تخلیه رنگینه در حضور الکترولیت یا جذب سطحی رنگ.

- تثبیت رنگ تحت تاثیر ماده قلیایی.

- شستشوی رنگینه تثبیت نشده از سطح مواد.

جذب رنگینه های راکتیو

وقتی الیاف در محلول رنگینه غوطه ور می شوند؛ یک الکترولیت به منظور تخلیه رنگ به محلول اضافه می گردد. اغلب از NaCl به عنوان الکترولیت استفاده می شود. این الکترولیت الیاف پنبه را خنثی کرده و به جذب رنگینه کمک می کند. از این رو وقتی الیاف منسوج در معرض محلول رنگینه قرار می گیرند، رنگینه به داخل آنها نفوذ می کند.

تثبیت رنگینه های راکتیو

تثبیت رنگینه های راکتیو به معنی واکنش گروه های واکنشی رنگینه با ترمینال گروه های –OH یا –NH2 الیاف و در نتیجه ایجاد پیوندهای کووالانسی مستحکم با الیاف است. این یک مرحله بسیار مهم است که با تنظیم پ هاش در یک محدوده مناسب و با اضافه کردن مواد قلیایی، کنترل می شود. از ماده قلیایی برای تنظیم پی اچ حمام رنگ در محدوده مناسب استفاده می شود و در واقع به عنوان یک عامل تثبیت کننده رنگ عمل می کند. واکنش هایی که در این مرحله رخ می دهند، عبارتند از:

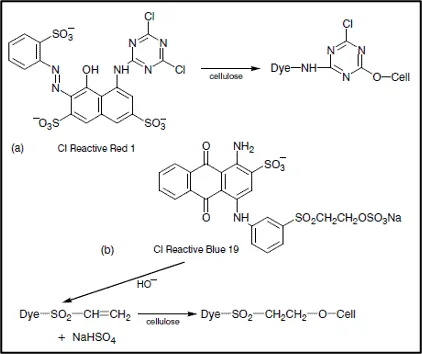

انواع واکنش های تثبیت

در این مرحله عمدتاً دو نوع واکنش رخ می دهد که عبارتند از:

واکنش جانشینی هسته دوستی (نوکلئوفیلی)

Cell–OH + HO– ⇒ Cell–O– + H2O

Cell–O–+ Dye–Cl ⇒ Cell–O–Dye + Cl–

واکنش افزایشی هسته دوستی

Cell–O–+ Dye–SO2–CH=CH2 ⇒ Dye–SO2–CH=CH2–O–Cell

شستشوی رنگینه های راکتیو

مواد منسوج پس از اتمام روند رنگرزی باید به خوبی مورد شستشو قرار گیرند تا رنگینه های اضافی و تثبیت نشده از سطح آنها پاک گردند. این کار برای افزایش کیفیت رنگرزی و ثبات رنگ ایجاد شده در برابر شستشو لازم است. این فرآیند در خلال یک سری فرآیندهای شستشوی گرم، شستشوی سرد و با استفاده از یک محلول صابونی انجام می گیرد.

ویژگی های رنگینه های راکتیو

- این رنگینه ها می توانند انواع سایه رنگ ها را تولید کنند.

- رنگینه های راکتیو به صورت پودری، مایع و خمیر چاپ در بازار وجود دارند.

- به راحتی در آب حل می شوند.

- آنها ثبات رنگی بسیار خوبی (درجه 6) در برابر نور دارند. این رنگینه ها دارای آرایش الکترونی بسیار پایداری هستند و می توانند مانع تاثیر مخرب اشعه ماوراء بنفش بر روی الیاف رنگ شده شوند.

- منسوجات رنگ شده با رنگینه های راکتیو، ثبات رنگی بالایی (درجه 4 تا 5) در برابر شستشو دارند؛ این ویژگی ناشی از شکل گیری پیوندهای کووالانسی قوی بین پلیمر الیاف و گروه های واکنشی رنگینه است.

- سایه رنگ های روشن تری ایجاد می کنند و ثبات رنگی آنها در برابر مالش، در سطح متوسطی قرار دارد.

- رنگینه های راکتیو حاوی ثبات رنگ خوبی (درجه 4 تا 5) در برابر تعریق هستند.

عوامل در نظر گرفته شده در هنگام رنگرزی با رنگینه های راکتیو

- پ هاش – پی اچ قلیایی قوی در محدوده 10.5 الی 11.2 مورد نیاز است.

- دما – دمای رنگرزی بستگی به برند رنگینه مورد استفاده دارد.

- غلظت الکترولیت – سیری سایه رنگ نهایی، غلظت الکترولیت را تعیین می کند.

- زمان – این فرآیند رنگرزی بین 60 تا 90 دقیقه طول می کشد.

- نسبت محلول رنگرزی – هر چه نسبت محلول رنگرزی بالاتر باشد؛ اثربخشی آن بیشتر است.

هیدرولیز رنگینه های راکتیو

رنگینه های راکتیو زمانی فعال می شوند که برای رنگرزی الیاف سلولزی در محلول های قلیایی مورد استفاده قرار بگیرند. اما اگر غلظت رنگینه برای مدتی طولانی حفظ شود؛ رنگینه در نهایت توان خود را از دست می دهد. چرا که رنگینه در این صورت با گروه هیدروکسیل آب واکنش نشان می دهد. این فرآیند که در آن رنگینه با آب برهمکنش می دهد؛ به هیدرولیز رنگینه راکتیو (Reactive Dye Hydrolysis) معروف است.

روند تجزیه رنگینه در دو مرحله صورت می گیرد. غلظت رنگینه در ابتدا افزایش و سپس کاهش می یابد. به دلیل رخ دادن فرآیند هیدرولیز، غلظت ترکیب هیدروکسیل به صورت مستمر بیشتر می گردد؛ البته تا جاییکه دیگر ترکیبات هیدروکسیل قادر به واکنش با رنگینه نباشند.

حذف رنگینه های راکتیو

از آنجاییکه مولکول های رنگینه راکتیو و الیاف، پیوندهای کووالانسی قوی با هم برقرار می کنند؛ لذا هرگز نمی توان این رنگینه ها را به صورت کامل از الیاف پاک کرد. اما چنانچه رنگرزی به صورت غیر یکنواخت صورت بگیرد؛ انجام این کار اجتناب ناپذیر است.

حذف نسبی رنگینه های راکتیو

روند حذف نسبی با عمل آوری پارچه رنگ شده با اسید استیک رقیق یا فرومیک اسید (Formic Acid) انجام می گیرد. در اینجا لازم است که دما تا محدوده 70 تا 100 درجه سانتیگراد افزایش یابد. مقدار اسید مورد نیاز به شرح زیر است:

- اسید استیک گلاسیال: 5 تا10 قسمت.

- با آب: 1000 قسمت.

یا

- فرومیک اسید: 2.5 تا 10 قسمت.

- با آب: 1000 قسمت.

- دما: 70 تا 100 درجه سانتیگراد.

- زمان: تا زمانیکه سایه رنگ دلخواه به دست بیاید.

تاثیر دما بر روی رنگینه های راکتیو

چنانچه در وهله اول به طبقه بندی رنگینه های راکتیو (Reactive Dyes) براساس واکنش پذیری آنها نگاهی بیاندازیم، به سه نوع رنگینه راکتیو زیر می رسیم:

- رنگینه های راکتیو گرم

- رنگینه های راکتیو معتدل

- رنگینه های راکتیو سرد

رنگینه های راکتیو گرم، پایین ترین سطح واکنش پذیری را دارند و برای رنگرزی به دمای 60 تا 90 درجه سانتیگراد نیاز دارند. در ضمن رنگرزی با آنها مستلزم استفاده از مواد قلیایی قوی است.

رنگینه های راکتیو معتدل دارای سطح واکنش پذیری متوسطی هستند و برای رنگرزی به دمای 40 تا 60 درجه سانتیگراد نیاز دارند. به علاوه روند رنگرزی با آنها نیازمند استفاده از مواد قلیایی ملایم می باشد.

رنگینه های راکتیو سرد بالاترین سطح واکنش پذیری را دارند و برای رنگرزی تنها به دمای 25 تا 50 درجه سانتیگراد نیازمندند. روند تثبیت آنها هم مستلزم استفاده از مواد قلیایی ضعیف است.

حال که تا اندازه ای با اصول دمایی پایه رنگرزی با رنگینه های راکتیو آشنا شده اید؛ بیایید بیشتر در مورد موارد کلی که به دما مربوط می شوند، صحبت کنیم.

سرعت واکنشی رنگینه های راکتیو در خلال رنگرزی به دما بستگی دارد. اگر رنگینه های Procion MX را به آب در حال جوش اضافه کنید؛ رنگینه ها قبل از تماس با الیاف شروع به واکنش می کنند. از این رو سایه رنگ نهایی بسیار روشن تر از انتظارات یا پیش شرط هایتان خواهد بود. به همین دلیل است که رنگینه باید قبل از رنگرزی، در دمای اتاق با آب مخلوط شود. اگر دمای محلول رنگ پس از افزودن رنگینه و کربنات سدیم در دمای 35 درجه سانتیگراد نگهداشته شود؛ روند رنگرزی ظرف چند ساعت به پایان می رسد. اما اگر درجه حرارت روی 15 درجه سانتیگراد تنظیم شود؛ ممکن است تکمیل روند رنگرزی به دو تا سه روز زمان نیاز داشته باشد.

در هنگام کار با رنگینه های Procion MX باید درجه حرارت را در هنگام رنگرزی، حداقل روی 20 درجه سانتیگراد تثبیت کنید. اگر به گرم کننده دسترسی ندارید؛ می توانید از یک ورق ضد آب یا پتوی برقی برای حفظ دما استفاده نمایید.

در این صورت سرعت واکنش رنگینه ها با آب (نه الیاف) و به عبارتی نرخ هیدرولیز رنگینه های Procion MX با افزایش 10 درجه ای دما، تقریباً 3 برابر می شود. اگر مجبورید رنگینه را پس از ترکیب با آب، برای مدتی نگهداری کنید؛ می توانید آن را در دمای 4 درجه سانتیگراد در یخچال و یا در دمای اتاق بگذارید.

اگر از رنگینه های راکتیو با سطح واکنش پذیری پایین تر، مانند Drimarene K یا Cibacron F استفاده می کنید؛ درجه حرارت را باید بالاتر ببرید. زیرا این رنگینه ها برای اینکه واکنش نشان دهند، به گرمای بیشتری نیاز دارند. در این صورت بهتر است سعی کنید دما را حداقل در 27 درجه سانتیگراد حفظ نمایید. به این ترتیب می توانید درجه حرارت مطلوب رنگینه های مختلف را براساس نرخ واکنش پذیری آنها پیدا کنید.

دمای پایین تر در هنگام رنگرزی با رنگینه های راکتیو، باعث ایجاد سایه رنگ های روشن تر می شود. حال فکر کنید که به هیچ دستگاه گرم کننده ای برای افزایش دما دسترسی ندارید؛ در این صورت اگر دمای اتاق 20 درجه سانتیگراد یا بیشتر باشد و اگر مجبور شوید رنگینه ها (و اقلام رنگرزی) را یک شب و یا به مدت 48 ساعت در دمای اتاق نگهداری کنید؛ سایه رنگ ایجاد شده روشن تر می شود. در این حالت تنها کافی است مقداری دما را افزایش دهید.

اگر در اتاقی که دارای تهویه مطبوع است کار می کنید و یا درجه حرارت آنجا کمتر از مقدار مورد نیازتان است؛ حمام رنگ را با یک کیسه پلاستیکی و یا در صورت امکان با یک پتوی برقی بپوشانید؛ با این کار مشکل تان حل می شود. یا اینکه می توانید حمام رنگ را جلوی تابش مستقیم نور خورشید بگذارید.

یک راه حل دیگر هم این است که حمام رنگ را پس از استفاده در داخل فر قرار دهید. در این صورت فر حمام رنگ را گرم نگه می دارد و اگر حمام رنگ داخل فر در یک محیط بسته باقی بماند؛ می توان همچنان به روند رنگرزی ادامه داد. یک راهکار دیگر این است که حمام رنگ را روی آبگرمکن بگذارید. البته در صورتیکه به پایین آمدن دمای حمام رنگ نیاز دارید؛ می توانید آن را در یخچال قرار دهید.

استفاده از مایکروفر هم یک راه حل دیگر است. اما مواظب باشید که در این صورت باید خیلی احتیاط کنید و نباید هیچگونه مواد فلزی داخل حمام رنگ باشد. در ضمن نباید اجازه بدهید که محتویات حمام رنگ خشک شوند؛ چون در این صورت اقلام داخل حمام رنگ می سوزند. باید ظرف حمام رنگ را با یک کیسه پلاستیکی کاملاً بپیچید و هنگام گرم شدن مایکروفر به دقت آن را زیر نظر داشته باشید. اگر کیسه پلاستیکی به سمت بالا متورم شد؛ باید مایکروفر را خاموش کنید. اگر اجازه دهید رنگینه ها چند ساعت قبل از اینکه ظرف رنگ را در داخل مایکروفر قرار می دهید با پارچه ها خیس بخورند؛ پارچه ها راحت تر و زودتر رنگ می شوند. در واقع چنین کاری لازم است؛ چرا که مایکروفر خیلی سریع گرم می شود. در غیر این صورت رنگرزی حلقه ای رخ می دهد. به عبارتی بیرونی ترین لایه های پارچه رنگ می گیرند؛ در حالیکه لایه های درونی پارچه کمتر رنگ را به خود جذب می نمایند.

در ضمن وجود رطوبت برای جلوگیری از سوختن پارچه الزامی است. نباید اجازه بدهید محلول داخل حمام رنگ خشک شود. پارچه باید به مدت کافی داخل محلول رنگرزی خیس بخورد. اگر رنگینه کاملاً بر روی پارچه خشک شود؛ واکنش الیاف و رنگینه متوقف می گردد. از این رو همیشه باید حمام رنگ کمی مرطوب باشد.

مزایای رنگرزی با رنگینه های راکتیو

- ایجاد رنگ های روشن و درخشان.

- ماندگاری رنگ.

- تثبیت کووالانسی – ثبات بالای رنگ در برابر شستشو (WF).

- امکان کار در دماهای مختلف، حتی در دماهای پایین (رنگرزی سرد).

معایب رنگرزی با رنگینه های راکتیو

- روند ناقص تثبیت رنگ (به دلیل مشکل هیدرولیز).

- نیاز به شستشو (برای دستیابی به نرخ WF بالا).

- نیاز به غلظت بالای نمک.

- این رنگ ها به راحتی در خلال فرآیندهای تصفیه فاضلاب حذف نمی شوند و بیشتر آنها به راحتی زیست تخریب پذیر نیستند.

اقدامات احتیاطی در هنگام کار با رنگینه های راکتیو

- در هنگام کار با رنگینه های راکتیو نمی توان از آب گرم استفاده کرد؛ زیرا احتمال هیدرولیز رنگ وجود دارد.

- محلول رنگینه آماده را نمی توان برای استفاده های بعدی ذخیره کرد؛ چرا که رنگینه معمولاً هیدرولیز می شود.

- برای تهیه خمیر چاپ، باید از رنگینه های راکتیو با سطح واکنش پذیری پایین استفاده کرد.

- رنگینه های راکتیو در صورت استنشاق بسیار خطرناک هستند؛ بنابراین در هنگام کار با آنها باید حتماً از ماسک محافظ استفاده شود.

- اکثر رنگینه های راکتیو را برای مدت کوتاهی می توان نگهداری کرده و مورد استفاده قرار داد.

سوالات متداول در مورد رنگینه های راکتیو

1- چرا بیشتر از رنگینه های راکتیو دو عاملی استفاده می شود؟

این رنگینه ها بیش از یک گروه عملکردی یکسان را در ساختار خود دارند. از این رو نرخ تثبیت آنها بالاتر است؛ زیرا حتی اگر یک گروه عملکردی هیدرولیز شود، گروه دیگر همچنان بدون هیدرولیز باقی می ماند. در ضمن در صورت استفاده از این رنگینه ها لزومی ندارد تا کل فرآیند رنگرزی به دقت کنترل شود.

2- چرا رنگینه های راکتیو توسعه یافته اند؟

دلیل اصلی کشف رنگینه های راکتیو این است که آنها در صورت اعمال بر روی الیاف پنبه، دارای ثبات رنگی بسیار بالایی در برابر شستشو خواهند بود. چرا که روند رنگرزی پارچه های پنبه ای با رنگینه های خمی و گوگردی بسیار پیچیده و زمانبر است.

3- رنگینه های راکتیو چه زمانی کشف شدند؟

ایده ادغام رنگینه ها با الیاف در قالب پیوندهای کووالانسی در ابتدا در اوایل قرن نوزدهم مطرح شد. استفانی و راتی در سال 1955 یک پارچه پنبه ای را با یک رنگینه حاوی واکنش دهنده دی کلرو تری آزین (Dichlorotriazine) رنگ کردند.

4- هیدرولیز رنگ در رنگینه های راکتیو به چه معناست؟

شایع ترین مشکلی که در هنگام رنگرزی با رنگینه های راکتیو رخ می دهد، هیدرولیز رنگ است. چرا که یون هیدروکسید نیز در شرایط قلیایی همانند الیاف با رنگینه های راکتیو واکنش نشان می دهد؛ از این رو رنگینه هیدرولیز می شود. از آنجاییکه رنگینه هیدرولیز شده نمی تواند با الیاف واکنش نشان دهد؛ در نتیجه کارآیی تثبیت این الیاف کاهش می یابد. رنگ هیدرولیز شده باید پس از رنگرزی پارچه با شستشو حذف شود. در غیر این صورت ثبات رنگ در برابر شستشو کاهش می یابد.

5- آیا رنگینه های راکتیو، ثبات رنگ دارند؟

آنها در برابر فرآیندهای مرطوب ثبات رنگی بسیار مناسبی دارند؛ هر چند ممکن است حذف ناقص رنگینه واکنش نشان نداده و هیدرولیز شده، باعث کاهش ثبات رنگینه در برابر شستشو شود. ثبات رنگی این رنگینه ها در برابر شستشو، متوسط تا خوب ارزیابی می شود. ثبات آنها در برابر پراکسیدها و سفید کننده های کلری نیز در حد متوسط قرار دارد.

6- آیا می توان از رنگینه های راکتیو در رنگرزی گرهی استفاده کرد؟

بله می توان از این رنگینه ها برای رنگرزی گرهی استفاده کرد. در واقع نوعی از این رنگینه ها که با نام پروکیون به بازار عرضه شده اند، برای این کار مناسب می باشند. در ضمن استفاده از آنها فقط به رنگ های تک رنگ محدود نمی شود.