کشیدگی نخ

Thread Elongation

در صنعت تولید پوشاک، کشیدگی نخ عامل بسیار مهمی است که از دو جنبه نقش مهمی را ایفا می کند. کشیدگی نخ در هنگام خیاطی و در شکل گیری حلقه نخ از اهمیت خاصی برخوردار است. هر چه کشیدگی نخ کمتر باشد؛ حلقه های بزرگ تری به وجود می آید و در نتیجه نخ راحت تر به شکل کوک جمع می شود. با این حال در محصولات دوخته شده، کشیدگی نخ بر کشش درز تاثیر می گذارد؛ در نتیجه بر عملکرد درز در محصول نهایی تاثیر بسزایی دارد.

کشیدگی (دراز شدگی) چیست؟

اصطلاح کشیدگی (Elongation) به تغییر طول نخ قبل از پارگی و یا رسیدن به نقطه شکست خود، در اثر کشیده شدن آن اشاره دارد.

تفاوت کشیدگی طولی با قابلیت ارتجاعی چیست؟

در قابلیت ارتجاعی چنانچه نیرویی که باعث کشیدن نخ شده است برداشته شود؛ نخ می تواند خود را بازیابی کرده و به حالت اولیه برگردد.

افزایش طول نخ در نقطه شکست (پارگی)

دوخت پذیری نخ اصطلاحی است که به عملکرد نخ دوخت مورد استفاده اشاره دارد، و به عوامل زیادی مثل روان کنندگی، مقاومت حرارتی و یکنواختی نخ وابسته است؛ تمامی این عوامل باید در هنگام انتخاب نخ دوخت مورد توجه قرار بگیرند.

با این حال درصد افزایش طول نخ در هنگام پارگی، یکی از عواملی است که در هنگام انتخاب نخ نقش مهمی ایفاء می کند؛ زیرا بر قابلیت دوخت نخ تاثیر می گذارد. مثلاً اگر یک نخ به طول 100 سانتی متر را بتوان تا نقطه شکست (پارگی) به اندازه 110 سانتی متر کشید؛ گفته می شود که نخ در هنگام شکست 10% کشیدگی دارد. افزایش طول نخ در هنگام پارگی، همواره به صورت درصدی از طول اولیه نخ بیان می شود.

درصد کشیدگی نخ در نقطه شکست برخی از بسترهای معمولی

روش های تولید و مواد اولیه مورد استفاده برای تولید نخ های دوزندگی به شدت متنوع هستند؛ از این رو ممکن است با نخ هایی برخورد کنید که از نظر کشش تفاوت قابل توجهی با هم دارند. به همین دلیل تولید کنندگان معمولاً نخ های تولیدی خود را از این جهت درجه بندی می کنند؛ لذا آشنایی با درصد کشیدگی انواع مختلف نخ ضروری است.

عملیات های مختلف دوخت ممکن است به نخ هایی با کشیدگی های مختلف نیاز داشته باشند؛ بنابراین باید بسته به کاربرد نخ دوخت، نخی با درصد کشیدگی مناسب برای کار خود انتخاب کنید. در جدول زیر درصد کشیدگی نخ برای بسترهای مختلف نخ ذکر شده است:

| بستر | کشیدگی نخ (%) در نقطه شکست (حداقل – حداکثر) |

| پنبه ریسیده شده استیپل | 5-9 |

| پلی استر ریسیده شده استیپل | 12-22 |

| نخ پلی – پلی مغزی دار | 13-24 |

| نایلون رشته ای (فیلامنت) پیوسته | 16-17 |

| پلی استر رشته ای پیوسته | 17-18 |

| ریون ویسکوز | 18-19 |

| پلی استر بافت دار | 24-31 |

| پلی اتیلن ترفتالات | 40-50 |

نکته: جدول فوق نشان دهنده محدوده های کشیدگی نخ است و برای مقایسه نسبی آنها طراحی شده است. از روی این جدول می توان استنباط کرد که مثلاً نخ پنبه ای ریسیده شده استیپل قبل از پارگی، تقریباً 5 تا 9% کشیده می شود. از طرف دیگر پلی اتیلن ترفتالات (Polybutylene Terepthalate) قبل از پارگی (شکست)، 40 تا 50% کش می آید.

اثر کشیدگی نخ در حین دوخت

کشیدگی نخ تحت تنش های مختلف دوخت، متفاوت است. هر چه تنش اعمالی بر روی نخ بیشتر باشد؛ نخ بیشتر کشیده می شود و این بر تشکیل حلقه کوک تاثیر می گذارد. اگر نخ تحت تاثیر برخی از تنش های دوخت کمتر کشیده شود؛ حلقه تشکیل شده نخ بزرگ تر خواهد بود و نخ راحت تر در هنگام تشکیل کوک جمع می گردد. در صورتیکه نخ بیش از حد کشیده شود؛ گرفتن آن دشوار می شود و در نتیجه ممکن است کوک به صورت مناسبی شکل نگیرد.

مقایسه کشیدگی نخ های مختلف

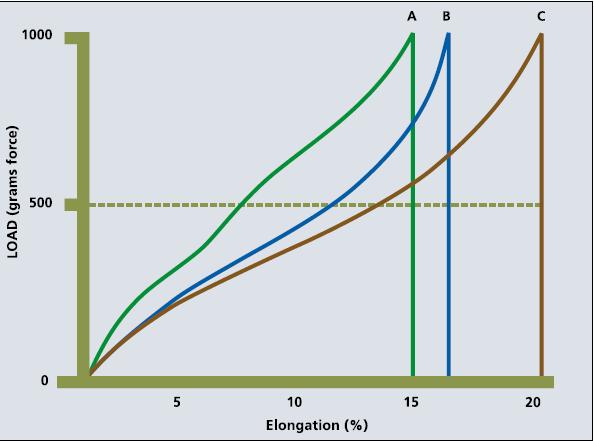

ارزیابی کشیدگی نخ تحت تنش های مختلف دوخت، بهتر ما را با عملکرد نخ در حین دوخت آشنا می کند. بنابراین در سلسله آزمایشاتی، سه نخ پلی استر ریسیده شده استیپل، یعنی A، B و C که با روش های مختلف تهیه شده اند و دارای استحکام مشابه هستند؛ در حین دوخت با سرعت بالا تحت بارهای مختلفی قرار گرفتند. در این آزمایش ها کشیدگی آنها تحت این تنش ها تا هنگامی که در اثر کشیدگی پاره شوند، اندازه گیری شد.

بعد از انجام آزمایش مشاهده گردید که با وجود اینکه نخ ها دارای استحکام مشابه بودند؛ اما در طول های مختلف دستخوش پارگی شده اند: A = 15%، B = 17% و C = 21%. این اندازه گیری ها در شکل فوق نشان داده شده اند. در ضمن همانطور که در شکل پیداست؛ نخ های B و C در هنگام اعمال 500 گرم نیرو دارای کشیدگی مشابهی بوده اند، در حالیکه نخ A به طور قابل ملاحظه ای کمتر کش آمده است.

براساس این اندازه گیری ها می توان گفت که حداکثر تنش های اعمال شده بر روی نخ های متوسط، به ندرت در هنگام دوخت از 500 گرم نیرو تجاوز می کند. کشیدگی نخ تحت این بار می تواند بر عملکرد دوخت آن تاثیر بگذارد؛ زیرا بر ویژگی های نخ در هنگام تشکیل حلقه در حین دوخت تاثیرگذار است. در این صورت ممکن است در هنگام خیاطی، مشکلی به نام «پرش دوخت» به وجود آید.

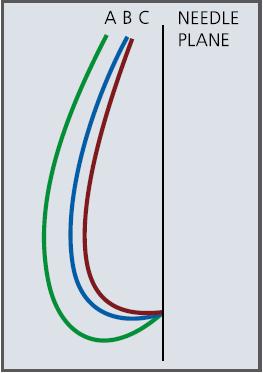

مقایسه اندازه حلقه های تشکیل شده با نخ های مختلف

در یک آزمایش حلقه های تشکیل شده توسط نخ های A، B و C در حین دوخت با استفاده از روش های ویدئویی / استروبوسکوپی مورد بررسی قرار گرفتند و اندازه نسبی این حلقه ها با هم مقایسه شد. شکل فوق نمای گرافیکی اندازه حلقه ها را نشان می دهد. همانطور که در این شکل مشخص گردیده؛ اندازه حلقه های B و C به طور قابل ملاحظه ای کوچکتر از A است.

بنابراین وقتی نخ های B و C بر روی چرخ های خیاطی سوار می شوند؛ حلقه های کوچکتر آنها دارای پتانسیل بالاتری برای رد کردن کوک ها در طی موارد زیر هستند:

- انحراف سوزن

- در صورت جابجایی دستگاه در منطقه جمع شدن حلقه

در واقع وقتی تنش های مکرر بر روی نخی که از داخل دیسک تنشی به سوزن وارد می شود، اعمال می گردد؛ برخی از کشش ها به طور کلی از بین می روند. همچنین نخ های یک نوع که توسط تولید کنندگان مختلف تولید می شوند؛ میزان کشش های مختلفی را از دست می دهند.

از این رو با اندازه گیری ویژگی های کششی نخ تحت بارهای کم، می توان تا حدی آسیب پذیری نخ در رد شدن دوخت را پیش بینی کرد. نخ های دوختی که دارای ویژگی های کشیدگی مناسبی هستند؛ معمولاً براساس مطالعه منحنی های کشیدگی نخ تحت تنش در هنگام خیاطی و اندازه حلقه های دوخت، تولید می شوند. در اصل این نخ ها برای ایجاد بهترین شکل حلقه ممکن در حین دوخت، طراحی می گردند.

تأثیر کشیدگی نخ در نقطه شکست بر عملکرد درز

انتخاب نخ براساس ویژگی های کشیدگی آن، نقش مهمی در انعطاف پذیری مناسب درز ایفا می کند که خود شاخصه اصلی یک محصول نهایی با کیفیت است.

عملکرد درز به انعطاف پذیری آن بستگی دارد. اگر درصد کشیدگی نخ در نقطه شکست کم باشد؛ میزان انعطاف پذیری نخ قبل از پارگی نیز کم خواهد بود. چنین چیزی به نوبه خود بر عملکرد درز تاثیر می گذارد. لذا باید نخی با ویژگی های کشیدگی مطلوب انتخاب شود تا عملکرد درز هم مناسب باشد. درصد کشیدگی نخ نه باید خیلی زیاد و نه باید خیلی کم باشد. این درصد باید متعادل بوده و یا در صورت لزوم کنترل شود؛ به علاوه الزامات خاص را می توان با استفاده از نخ هایی که براساس روش های مختلف تولید شده اند، برآورده کرد.

نکته: در کنار کشیدگی نخ، عوامل دیگری مثل تعیین صحیح تراکم دوخت، نوع دوخت و نوع درز هم بر انعطاف پذیری درز تاثیر می گذارند. در کل هر چه کشیدگی نخ بالاتر باشد؛ کشیدگی درز هم بهتر خواهد شد که این مسئله بر عملکرد درز تأثیر می گذارد.

بهترین نخ برای کاربردهای حاوی کشش و کشیدگی بالا

نخ Coats Eloflex دارای خاصیت ارتجاعی بالا و استحکام مناسبی است. این نخ با توجه به درصد کشیدگی 40 تا 50% در نقطه شکست، حاوی مدول اولیه بالایی است که به تشکیل مناسب حلقه دوخت کمک می کند، عملکرد دوخت را ارتقا می دهد و ریسک خرابی درز را پایین می آورد. این نخ با تسهیل روند ایجاد درزهای با انعطاف پذیری بالا و دوام مناسب، گزینه ای ایده آل برای دوخت درز لباس های ساخته شده از پارچه های با کشش بالاست.