رنگینه خمی؛ ویژگی ها و مکانیسم رنگرزی آن

VAT DYES

امروزه رنگینه های خمی (Vat Dyes) علیرغم هزینه بالا، محبوبیت زیادی پیدا کرده اند. حال ممکن است بپرسید که ما برای تولید لباس های جین، از رنگینه های نیلی استفاده می کنیم؛ آیا رنگینه های نیلی همان رنگینه های خمی هستند؟

بله و خیر؛ درست است که رنگ نیلی یکی از اعضای خانواده رنگینه های خمی است، اما حقیقت این است که رنگینه های خمی هیچ تمایلی به بسترهای سلولزی ندارند، حتی در حالت احیا شده و محلول.

ما در این مقاله قصد داریم بر روی رنگینه های خمی تمرکز کنیم. از آنجایی که این رنگینه ها ثبات رنگی عالی دارند؛ لذا چنانچه خواهان ایجاد تغییر رنگ های عرضی باشید، تنها انتخاب شما به حساب می آیند.

چرا این رنگینه ها، خمی نامیده شده اند؟

در وهله اول باید بدانیم که این نام از کجا آمده است. از نظر تاریخی این نوع از رنگرزی در ظروف چوبی یا خمره های رنگرزی صورت گرفته است؛ به همین دلیل به آنها رنگینه های خمی گفته می شود. در ادامه مختصری درباره روند باستانی رنگرزی با این رنگینه ها صحبت خواهیم کرد.

تخمیر خمی

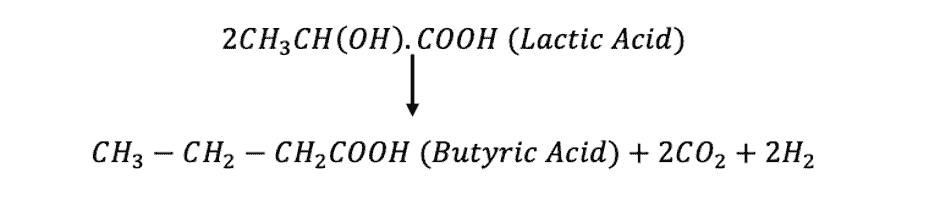

در گذشته کل روند حل شدن رنگینه نیلی 2 تا 3 روز طول می کشید. آنها از فرآیندهای باکتریولوژی برای تبدیل رنگینه نیلی، به شکل محلول آن استفاده می کردند. ابتدا ساکاریدها (Saccharides) به حمام رنگ اضافه می شدند. این ساکاریدها با تخمیر به اسید لاکتیک تبدیل می شدند. سپس اسید لاکتیک به اسید بوتیریک، دی اکسید کربن و هیدروژن تقسیم می گردید.

این هیدروژن آزاد شده چیزی است که در نهایت رنگ نیلی را به سفید تقلیل می دهد. بعدها آهک هیدراته Ca(OH)_2 برای حل رنگینه سفید نیلی اضافه می شد که به نوبه خود محلول زردی که برای رنگرزی لازم است را تولید می کرد.

وتینگ (Vatting) چیست؟

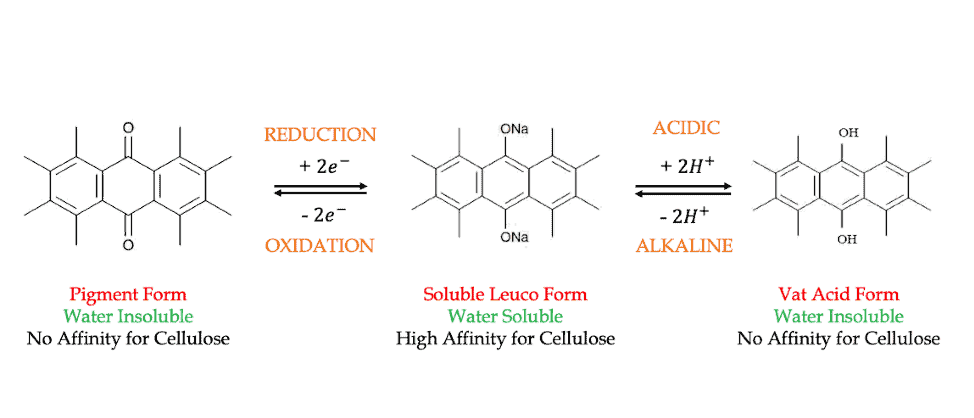

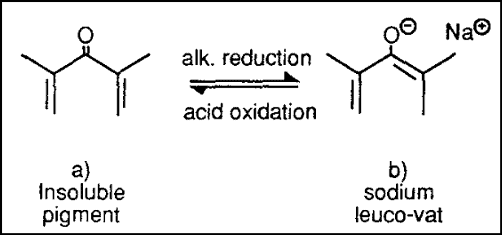

از آنجاییکه در این مطلب این اصطلاح را به کرات خواهید شنید؛ لذا لازم است در ابتدا تعریفی از آن داشته باشیم. در واقع Vatting فرآیند تبدیل رنگینه های خمی نامحلول، به شکل محلول آنهاست. زیرا هدف نهایی این است که بستری یکنواخت را در یک محیط آبی برای رنگینه ایجاد کنیم. چون فرم نامحلول رنگینه خمی هیچگونه تمایل جذبی به الیاف سلولزی ندارد؛ پس لازم است که آن را به فرم محلول تبدیل کرده تا بتوان الیاف سلولزی را نیز با آن رنگ کرد. با کمک یک ماده مناسب احیا کننده و قلیایی، می توان رنگینه خمی غیر قابل حل را به فرم لوکو (Leuco) محلول درآورد. چنین کاری معمولاً منجر به تغییر رنگ رنگینه می شود.

شیمی فضایی رنگینه های خمی

رنگرزی خمی به چه معناست؟

اگر بخش های قبلی مقاله را خوانده باشید؛ در حال حاضر تا حدودی با این قضیه آشنایی دارید. لذا به جای تعریف آن در قالب یک جمله پیچیده، قصد داریم این فرآیند را به صورت مرحله به مرحله توضیح دهیم.

- این رنگینه محلول در آب نیست و غالباً حاوی یک گروه کتو است.

- در خلال فرآیندی به نام vatting به فرم محلول در آب تبدیل می شود.

- محلول آبی قلیایی روی بستر اعمال می گردد.

- متعاقباً رنگینه به فرم نامحلول در الیاف اکسیده می شود.

ویژگی های رنگینه خمی

- این رنگینه ها معمولاً در آب گرم حل می شوند و تنها تعداد کمی از آنها در حضور Na2CO3 محلول هستند.

- با افزودن اوره در دمای 50 تا 60 درجه سانتیگراد، می توان حلالیت رنگینه را بهبود بخشید.

- رنگینه ها در دماهای بالاتر هیدرولیز می شوند؛ در این حالت برای رنگرزی الیاف پنبه ای به صورت سایه های کم رنگ مناسب هستند.

- باید از قرار دادن حمام رنگ در معرض نور خورشید اجتناب کرد؛ زیرا رنگینه ها به نور حساس هستند و گروه های استری آنها تحت تاثیر نور قرار می گیرند. این امر باعث می شود که رنگرزی زودتر از موعد انجام شود.

- سایه رنگ های ایجاد شده با این رنگینه ها درخشان هستند و دارای ثبات رنگ می باشند؛ در اصل ثبات رنگی آنها به رنگینه های خمی مربوطه بستگی دارد.

- به دلیل تمایل ناچیز این رنگینه ها به سلولز، Na2CO3 به محیط اضافه می شود تا الیاف سلولزی بهتر بتوانند رنگ را به خود جذب کنند.

- اگر چه برخی از رنگینه ها تعدیل را در دماهای پایین از خود نشان می دهند؛ اما رنگرزی در دماهای بالاتر باعث یکنواخت و یکدست شدن سایه رنگ می شود.

- این رنگینه ها گران هستند؛ اما خاصیت تعدیل بسیار مناسبی از خود نشان می دهند. محدوده سایه رنگ های تولیدی آنها به رنگ های آبی، نارنجی، بنفش، صورتی، زرد، سبز و طلایی محدود می شود که همه آنها هم در قالب سایه رنگ های روشن ایجاد می گردند.

- قدرت لونی (Tinctorial) این رنگ ها بسیار زیاد است. بنابراین با افزایش تعداد چین های پارچه، می توان سیری سایه رنگ را مقداری افزایش داد.

- این رنگینه ها به دو فرم پودری و خمیری موجود هستند.

- فرم پودری این رنگینه پایداری کمتری دارد و تثبیت آنها با نمک های قلیایی باعث افزایش پایداریشان می شود؛ در حالیکه فرم خمیری آنها در مکان های تاریک پایدارتر است و با افزودن Na2CO3 و NaOH می توان پایداری آنها را ارتقا داد.

مراحل معمول رنگرزی خمی (روش رمق کشی)

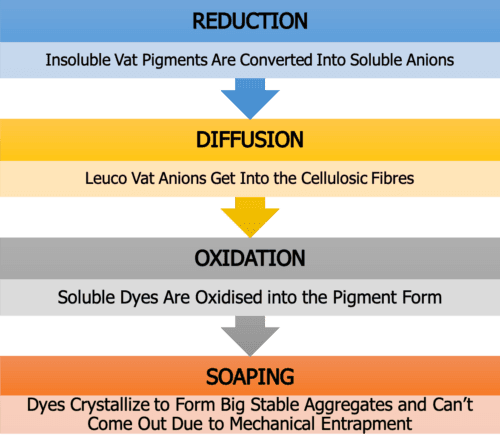

روند رنگرزی با رنگینه های خمی شامل چهار مرحله زیر است:

- احیا: رنگدانه های نامحلول خمی به آنیون های محلول تبدیل می شوند.

- انتشار: آنیون های خمی لکو وارد الیاف سلولزی می شوند.

- اکسیداسیون: رنگینه های محلول به فرم رنگدانه اکسید می شوند.

- صابونی کردن: رنگینه ها متبلور می شوند و به شکل سنگدانه های بزرگ پایدار درمی آیند، و نمی توانند به دلیل احتباس فیزیکی، از الیاف خارج گردند.

طبقه بندی رنگینه های خمی

رنگینه های خمی را می توان براساس عوامل زیر طبقه بندی کرد:

- تشکیلات شیمیایی

- شرایط کاربردی

در ابتدا در مورد تشکیلات شیمیایی صحبت خواهیم کرد.

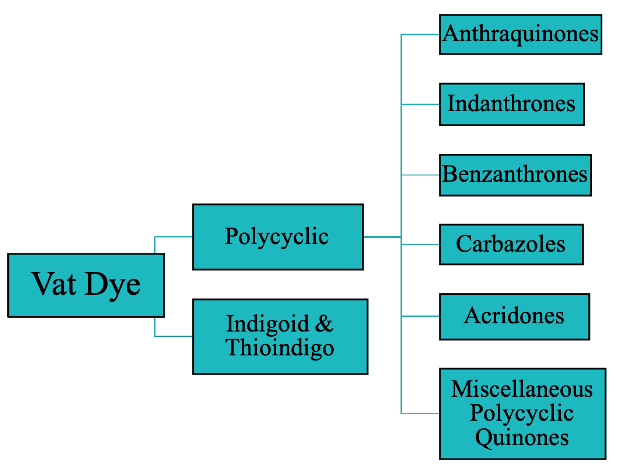

1- طبقه بندی براساس ساختار شیمیایی

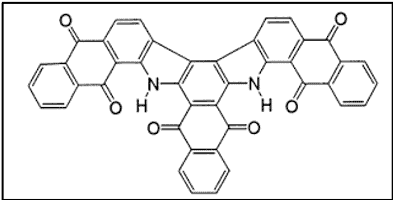

الف) رنگینه های خمی چند حلقه ای (Polycyclic Vat Dyes)

این گروه از رنگینه ها به دلیل وجود آنتراکینون ها و سیستم های چند حلقه ای وابسته به آنها، در حالت کلی ثبات رنگی فوق العاده ای از خود نشان می دهند.

- سایه رنگ هایی را تولید می کنند که کل طیف مرئی را پوشش می دهند.

- محصولات تجاری در این حوزه بیشتر در قالب رنگ های آبی، سبز، قهوه ای و سیاه یافت می شوند.

- برخی از رنگ های نسبتاً ساده زرد و نارنجی، باعث کاهش استحکام و ثبات الیاف طبیعی در برابر نور خورشید می شوند.

- پایداری بالای آنها باعث می گردد تا بتوان از بسیاری از آنها به عنوان رنگدانه استفاده کرد.

- بسیاری از آنها برای استفاده روی الیاف سلولزی مناسب هستند و برای پوشش رنگ مادون قرمز عالی عمل می کنند.

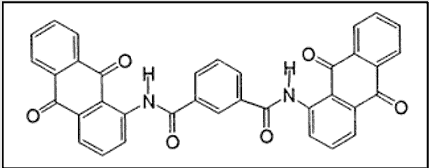

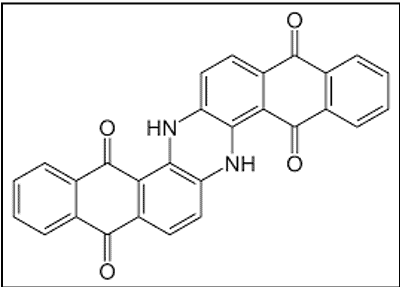

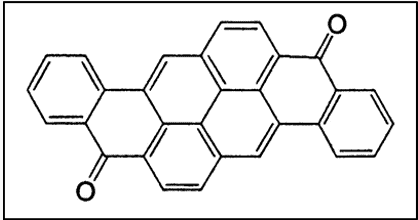

1. آنتراکینون ها (Anthraquinones)

در حال حاضر بیش از 200 نوع رنگینه خمی آنتراکینون در کاربردهای تجاری مورد استفاده قرار می گیرند که ساختار 130 مورد از آنها فاش شده است. آنها حاوی طیف گسترده ای از مواد شیمیایی هستند.

- سایه رنگ هایی در محدوده زرد تا سیاه ارائه می دهند.

- رنگینه های پیچیده حاوی ساختارهایی هستند که ممکن است متشکل از بیش از 19 حلقه متراکم باشند.

- عمدتاً در قالب فرآیندهای رنگرزی و چاپ بر روی الیاف سلولزی اعمال می شوند.

- باعث تغییر در شرایط vatting می شوند؛ اما تنها ماده احیاء کننده ای که در آنها دارای اهمیت کاربردی است، هیدروسولفیت سدیم قلیایی (هیدروز) است.

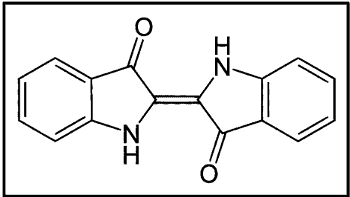

حال بیایید به یکی از ساختارهای رنگینه های خمی آنتراکینون نگاهی بیاندازیم.

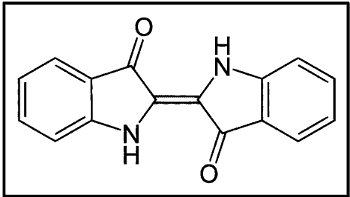

2. ایندانترون ها (Indanthrones)

کشف اولین رنگینه خمی ایندانترون، نقطه عطفی در تاریخ رنگینه های مصنوعی محسوب می شود. این رنگینه ها ایندانترون نامیده شدند؛ نامی که از واژه های Indigo (به معنی نیلی) و anthracene گرفته شده است.

- بر پایه آنتراکینون ها هستند.

- توسط شرکت BASF تحت عنوان Indanthren Blue R (CI Vat Blue 4) به بازار عرضه شده اند.

- ثبات رنگی بسیار مناسبی دارند.

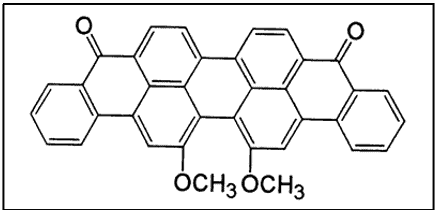

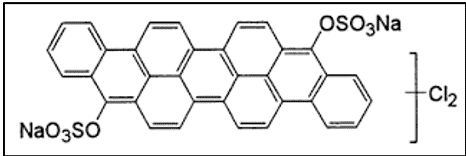

3. بنزانترون ها = Benzanthrones (حاوی رنگینه های خمی سبز)

رنگینه های حاصل از بنزانترون ها، در واقع جایگزین ایندانترون هایی هستند که به عنوان رنگینه مورد استفاده قرار می گیرند. چندین نوع رنگینه خمی مهم از بنزانترون ها گرفته می شوند. از جمله آنها می توان به این موارد اشاره کرد: دیبنزانترون = Dibenzanthrone (CI Vat Blue 20) و کالیدون یشم سبز (CI Vat Green 1 یا ویولانترون = Violanthrone). این نوع از رنگینه ها خصوصاً برای ایجاد رنگ های سبز مهم هستند.

- خواص تعدیلی مناسب

- ثبات رنگ عالی در برابر نور و عمل آوری های مرطوب.

- هرگز نمی توان برخی از رنگ ها (مخصوصاً رنگ های سبز) را با هیچ رنگینه دیگری به غیر از اینها به خاطر ویژگی های تثبیتی عالی ایجاد کرد.

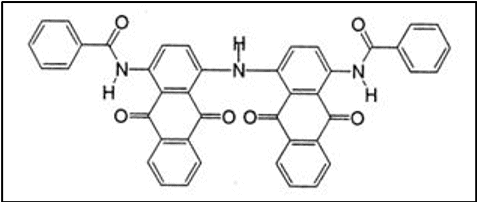

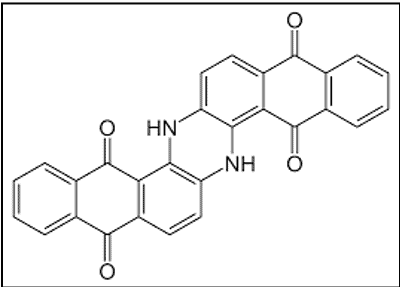

4. کربازول ها (Carbazoles)

مشتقات دی فتالوئیل کربازول (Diphthaloylcarbazole)، این گروه مهم از رنگینه های خمی را تشکیل می دهند.

- ثبات رنگی مناسب در تمام شرایط.

- ایجاد رنگ هایی در محدوده زرد تا سیاه.

5. آکریدون ها (Acridones)

اولین رنگینه خمی آنتراکینون که حاوی سیستم حلقه ای آکریدون است، در سال 1909 توسط اولمان (Ullmann) سنتز شد.

- ثبات رنگی عالی در برابر نور.

- به دلیل موازنه کتو انول، تا حدی می توانند در برابر مواد قلیایی مقاومت کنند.

6. کینون های چند حلقه ای گوناگون (Miscellaneous Polycyclic Quinones)

فلاوانترون (Flavanthrone)، پیرانترون (Pyranthrone)، آنترانترون (Anthrathrone) و غیره نیز از نظر تجاری اهمیت زیادی دارند.

- فلاوانترون ثبات رنگی بسیار خوبی در برابر نور دارد، اما مستعد اکسیداسیون کند است؛ از این رو حاوی ثبات رنگی کمی در برابر شستشو است و در اثر تابش شدید نور خورشید تغییر رنگ می دهد.

- پیرانترون باعث کاهش استحکام و ثبات رنگی الیاف طبیعی در برابر نور خورشید می شود؛ اما رنگ های نارنجی درخشانی با ثبات رنگی مناسب تولید می کند.

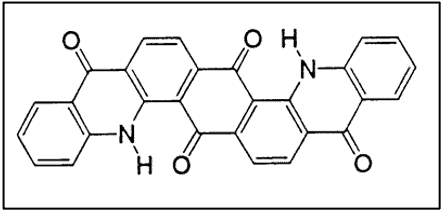

ب) رنگینه های خمی نیلگون و نیلی (Indigoid & Thioindigo Vat Dyes)

این رنگینه ها از گیاهان تیره Indigofera گرفته می شوند و به آنها رنگینه های نیلگون نیز می گویند. آنها در خلال اولین عملیات تجاری موفقیت آمیز شرکت BASF در سال 1897 به وجود آمدند و حاصل ادغام o-carboxyphenylaglycine با پتاس سوزآور و اکسیداسیون ایندوکسیل به دست آمده، هستند.

- سایه رنگ های متمایل به آبی تولید می کنند.

- این نوع از رنگینه ها از اهمیت تجاری بالایی برخوردارند؛ به ویژه در هنگام رنگرزی تاری پارچه های دنیم پنبه ای بافته شده.

- ثبات رنگی آنها در برابر نور در حد متوسطی قرار دارد؛ اما حتی اگر کمرنگ هم شوند، ته مایه رنگی خود را حفظ می کنند.

2- طبقه بندی براساس شرایط کاربردی

1. گروه IN (ایندانترین نرمال)

- این رنگینه ها به NaOH غلیظ، vatting در دمای بالا (60 درجه سانتیگراد) و دمای رنگرزی بالا (60 درجه سانتیگراد) نیاز دارند.

- در هنگام رنگرزی الیاف پنبه ای، هیچ گونه نمکی به حمام رنگ به دلیل حجم بالای رنگینه های کومو اضافه نمی شود.

2. گروه IW (ایندانترین گرم)

- این رنگینه ها به مقدار متوسطی از NaOH، vatting در دمای پایین تر (50 درجه سانتیگراد) و دمای رنگرزی متوسط (50 درجه سانتیگراد) نیاز دارند.

- فرم های لوکو این رنگینه ها، تمایل جذبی پایینی به الیاف پنبه دارند.

- در هنگام رنگرزی با این رنگینه ها، مقدار کمی نمک به منظور کمک به تخلیه (رمق کشی) به محلول رنگینه اضافه می شود.

3. گروه IK (ایندانترین سرد)

- این رنگینه ها به NaOH رقیق، vatting در دمای پایین (40 درجه سانتیگراد) و دمای رنگرزی بسیار پایین (20 درجه سانتیگراد) نیاز دارند.

- تمایل جذبی بسیار کمی نسبت به الیاف پنبه دارند.

- برای رمق کشی حمام رنگ، به نمک زیادی نیازمند.

- برخی از آنها دارای گروه های آمیدی هستند که تحت شرایط vatting و رنگرزی با استفاده از رنگینه های IN و IW هیدرولیز می شوند.

4. گروه ویژه IN

- تنها تفاوت آنها با گروه IN در این است که این رنگینه ها به مقدار بیشتری از مواد قلیایی نیاز دارند.

رنگرزی پنبه با رنگینه های خمی (روش رمق کشی)

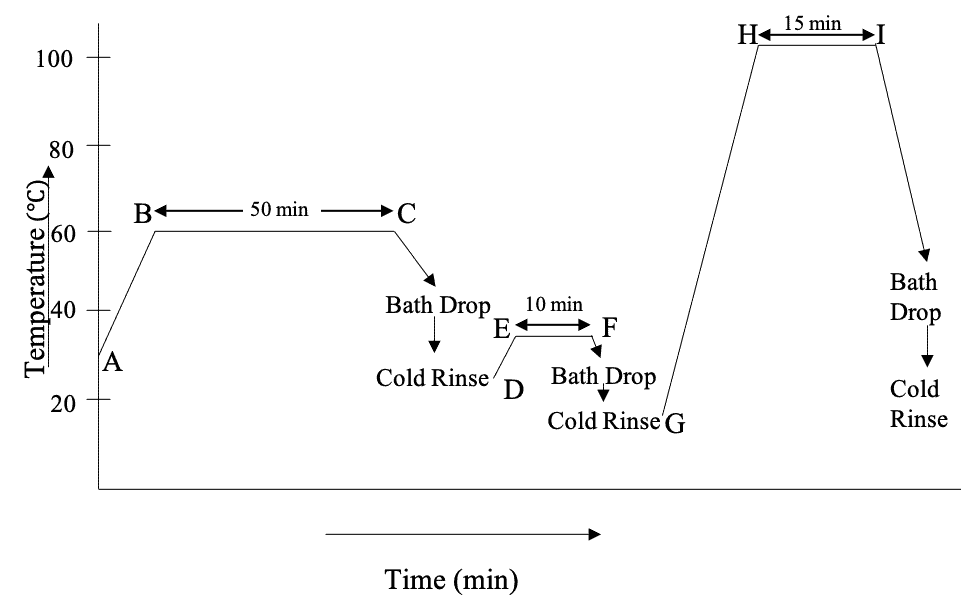

حال قصد داریم در مورد نحوه اعمال رنگینه بر روی الیاف پنبه ای صحبت کنیم؛ پس ابتدا بیایید به منحنی رایج رنگرزی با رنگینه های خمی نگاهی بیاندازیم.

دستورالعمل رایج رنگرزی خمی و منحنی رنگرزی برای روش رمق کشی

ابتدا بیایید دستورالعمل این روش رنگرزی را در سه سایه رنگ با درصد تیرگی (سیری رنگ) متفاوت بررسی کنیم.

| پارامترها / مواد شیمیایی | تیرگی (سیری) سایه رنگ | ||

| سایه رنگ (%) | 1.5 | 3 | 4.5 |

| هیدروز (g/l) | 5 | 8 | 10 |

| هیدروز مازاد (gm) | 0.12 | 0.12 | 0.12 |

| سود سوزآور (g/l) | 15 | 20 | 25 |

| سود سوزآور مازاد (gm) | 0.05 | 0.05 | 0.05 |

| دما (درجه سانتیگراد) | 60 | 60 | 60 |

| پ هاش | 13 | 13 | 13 |

| زمان | 50 | 50 | 50 |

| M:L | 1:10 | 1:10 | 1:10 |

چرا باید عوامل قلیایی و احیایی را به محیط رنگرزی اضافه کنیم؟

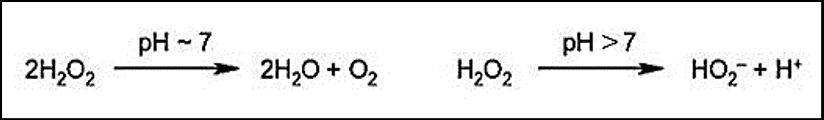

در زیر هیدروز اضافی (ماده احیاء کننده) و سود سوزآور اضافی (عامل قلیایی) به محیط افزوده گردیده است. زیرا ظرف رنگرزی دارای فضای باز است و به دلیل وجود اکسیژن در فضای باز آن، برخی از مواد احیاء کننده دوباره اکسید می شوند. فرمول روند تجزیه های اکسایشی به صورت زیر است:

𝑁𝑎2𝑆2𝑂4+𝑂2+2𝑁𝑎𝑂𝐻=𝑁𝑎2𝑆𝑂3+𝑁𝑎2𝑆𝑂4+𝐻2𝑂

2𝑁𝑎2𝑆2𝑂4+𝑂2+4𝑁𝑎𝑂𝐻=2𝑁𝑎2𝑆𝑂3+2𝐻2𝑂

موادی که نتیجه روند تجزیه هستند (به صورت پر رنگ درآمده اند)؛ ماهیتی اسیدی دارند. در نتیجه پ هاش محیط کاهش می یابد؛ به همین دلیل به مواد قلیایی بیشتری نیاز است. بنابراین برای جبران کاهش ماده احیاء کننده و قلیایی، مقدار بیشتری از این مواد را به ظرف رنگرزی اضافه می کنیم.

چگونه می توان میزان مازاد مواد قلیایی و احیایی مورد نیاز را در هنگام رنگرزی خمی محاسبه کرد؟

در اینجا مقدار مورد نیاز عوامل احیایی و قلیایی را براساس مقادیر توصیه شده محاسبه کرده ایم که البته ممکن است تغییر کنند. در زیر روش محاسبه آنها را آورده ایم.

1- محاسبه عامل احیایی (هیدروسولفیت / هیدروز)

مقدار توصیه شده: 1.7 کیلوگرم به ازای هر متر مکعب از هوا.

حال فرض کنید یک ظرف استوانه ای داریم:

ارتفاع فضای آزاد ظرف، h = 2.5 اینچ.

قطر ظرف، d = 1.5 اینچ.

بنابراین حجم فضای آزاد ظرف = πd²h/4 = 4.42 اینچ مکعب = 7.24 × 5-10 متر مکعب.

حال برای 7.24 × 5-10 متر مکعب به 1.7 × 7.24 × 5-10 کیلوگرم هیدروز نیاز داریم؛ یعنی 1.23 × 4-10کیلوگرم = 0.1231 گرم.

2- محاسبه عامل قلیایی (سود سوزآور)

مقدار توصیه شده: 2 لیتر از 36 ° Be برای هر متر مکعب از هوا.

به طور مشابه برای همان ظرف رنگرزی داریم:

برای 7.24 × 5-10 متر مکعب هوا به 2 × 7.24 × 5-10 لیتر سود سوزآور نیاز است؛ یعنی

= 1.448 × 4-10 لیتر

= 0.1448 میلی متر

= 0.06 گرم (36°Be = 417 gm/L)

= 0.0604 گرم

1- احیای رنگینه / Vatting

در این مرحله رنگینه نامحلول در خلال روند احیا و با کمک ترکیبات احیا کننده و قلیایی مناسب، به لوکوی حلال تبدیل می شود. در این مثال این عوامل به ترتیب هیدروز و سود سوزآور هستند.

در رنگینه های آنتراکینون، تغییرات فوق هنگام واکنش با هیدروز یا سدیم دی تیونیت (Sodium Dithionite) رخ می دهند.

در این حالت تغییر رنگ رخ می دهد؛ زیرا ترکیب مولکول های رنگینه تغییر می کند.

بهترین نتیجه زمانی به دست می آید که از یک عامل احیائی مناسب استفاده شود و بر مقدار ORP حمام (پتانسیل کاهش اکسیداسیون) نیز نظارت شود.

2- جذب رنگینه لوکو / انتشار

در این مرحله لوکو توسط الیاف جذب می شود و سپس در داخل الیاف انتشار می یابد. با افزودن سولفات سدیم (الکترولیت) می توان سرعت جذب رنگینه را افزایش داد؛ چنین چیزی یک تسهیل دهنده مناسب نیز به حساب می آید. از این رو می توان آن را با توجه به تقاضا و براساس فوریت های متوسط تا کم، به حمام رنگ اضافه کرد.

3- اکسید کننده لوکو / اکسیداسیون

پس از اینکه رنگینه خمی لوکو وارد الیاف می شود؛ تنها کاری که باقی می ماند این است که رنگینه از فرم محلول در آب یا لوکو، به رنگدانه یا فرم نامحلول تبدیل گردد. این کار معمولاً با قرار دادن الیاف سلولزی در حمام اکسید کننده انجام می شود. در این صورت این یون های کوچک به سرعت وارد الیاف می شوند و فرم رنگدانه ای رنگینه خمی هم به صورت مکانیکی و هم از طریق تشکیل پیوند ثانویه یا هیدروژنی با الیاف، در آنها قفل می شود.

اکسیداسیون را می توان به دو طریق زیر انجام داد:

الف) اکسیداسیون هوا

در این صورت مواد رنگ شده تحت اکسیژن جو، اکسید می شوند. به این کار اکسیداسیون هوا یا هوادهی می گویند.

مزایا

- اکسیژن موجود در هوا یک عامل اکسید کننده مناسب برای بازگرداندن فرم احیا شده مولکول های رنگینه به فرم اولیه رنگدانه ای است.

معایب

- عملکرد کند

- غیر یکنواختی

- برای ساختارهای فشرده مانند نخ های بسته بندی شده و نخ های چله کشی شده مناسب نیست.

- واکنش جانبی ناخواسته می تواند سایه رنگ نهایی را تغییر دهد.

ب) اکسیداسیون شیمیایی

در این فرآیند اقلام رنگ شده با یک عامل اکسید کننده شیمیایی مناسب، عمل آوری می شوند.

مزایا

- عملکرد سریع

- کاهش امکان تغییر رنگ ناخواسته

- اکسیداسیون یکنواخت

- برای تمام شکل های مواد، ایده آل است.

معایب

- در مقایسه با اکسیداسیون هوایی، پر هزینه محسوب می شود.

اکسیداسیون شیمیایی تسریع شده را می توان با عواملی مانند توسط سدیم اسیدی یا دی کرومات پتاسیم (که در حال حاضر منسوخ شده اند)، هیپوکلریت سدیم یا ترکیبات پراکسیژن مثل هیدروژن پراکسید (که بیشتر مورد استفاده قرار می گیرد) انجام داد.

اما جالب است بدانید مواد قلیایی که توسط بستر به جلو منتقل می شوند، به عوامل اکسید کننده اجازه نمی دهند اکسیژن آزاد را از خود آزاد کنند؛ از این رو سایه رنگ های تولید شده با این روش فاقد ثبات رنگ مطلوب هستند.

به همین دلیل قبل از اینکه عامل اکسید کننده اضافه شود؛ باید از شستشوی مناسب مطمئن شد. در غیر این صورت بخشی از هیدروژن پراکسید با واکنش زیر هدر می رود:

Na2S2O4 + 2NaOH + 3H2O2 = 2Na2SO4 + 4H2O

با استفاده از عوامل و شرایط زیر می توان یک صابون شیمیایی معمولی با هیدروژن پراکسید تولید کرد:

| مواد و عوامل شیمیایی | مقدار |

| هیدروژن پراکسید (35%) | 5 g/l |

| دما | دمای اتاق |

| زمان | 10 دقیقه |

دستورالعمل اکسیداسیون برای رنگرزی خمی

فوق اکسایش (اکسیداسیون بیش از حد) چیست؟

در برخی از رنگینه های خمی و در خلال برخی از شرایط، پتانسیل اکسیداسیون محلول های هیدروژن پراکسید بسیار بالاست و در نتیجه فوق اکسایش (فراتر از حالت اکسیداسیون فرم اولیه رنگینه های رنگدانه) رخ می دهد.

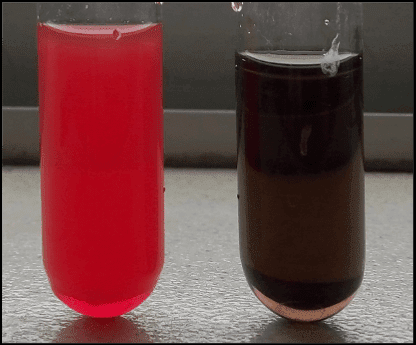

نخ رنگ شده با رنگینه های خمی که دچار فوق اکسایش شده است: ]قبل (چپ) / بعد (راست)[

4- صابونی کردن / پسا عمل آوری

پس از اینکه روند اکسیداسیون به پایان رسید و فرم رنگدانه ای رنگینه های خمی در الیاف سلولزی جاسازی شد؛ باید الیاف سلولزی رنگ شده را با صابون شستشو داد. جالب این است که در فرآیند صابونی کردن الیاف رنگ شده با رنگینه های خمی، نیازی به استفاده از صابون نیست! در واقع صابونی کردن به فرآیندی گفته می شود که در خلال آن عمل آوری با محلول های آبی نزدیک دمای جوش که حاوی سورفکتانت ها هستند، صورت می گیرد. حتی جوشاندن الیاف با آب هم در این مرحله کفایت می کند. اما شیوه رایج این کار به صورت زیر است:

| مواد و عوامل شیمیایی | مقدار |

| صابون | 1 g/l |

| کربنات سدیم | 1 g/l |

| دما | 95 درجه سانتی گراد |

| زمان | 15 دقیقه |

| M:L | 1: 10 |

هدف از این کار دستیابی به یک سایه رنگ پایدار و ثبات رنگ به وجود آمده است. در این مرحله برخی از رنگینه ها دچار تغییر رنگ می شوند که در موارد عملی زیاد مطلوب نیست. در واقع قصد نداریم تن و سیری سایه رنگ به وجود آمده دچار تغییرات زیادی شوند؛ زیرا می خواهیم رنگ تولید شده ماهیت تکرار پذیری خود را حفظ کند. از این رو تمامی تغییرات باید در مرحله اکسیداسیون رخ بدهند.

در عمل دو عامل زیر مهم هستند:

- کارآیی فرآیند صابونی کردن، که صرفاً براساس دما و مدت زمان عمل آوری تعیین می شود و تحت تاثیر پ هاش قرار نمی گیرد.

- رنگینه هایی که تغییر رنگ کمی از خود نشان می دهند؛ برای فرآیندهای پیوسته ای مناسب هستند که در آنها زمان محدودی برای فرآیند صابونی کردن وجود دارد.

اقدامات احتیاطی در رنگرزی خمی

مواردی وجود دارد که باید مراقب آنها باشید:

- برای اینکه نتایج رنگرزی یکنواخت و یکدست شود، غلظت هیدروسولفیت سدیم و سود سوزآور باید به صورت کاملاً دقیقی تعیین شود تا بتوانند کل حمام رنگ را در خلال فرآیند رنگرزی تقلیل دهند.

- وجود مقدار کمی از ماده احیاء کننده اضافی لازم است و مقدار آن باید با کاغذ زرد در روز رنگرزی آزمایش شود. چنانچه رنگ زرد کاغذ به آبی پر رنگ تغییر کرد؛ نشان می دهد ماده احیاء کننده اضافی در حمام رنگرزی وجود دارد.

کاغذ خمی چگونه کار می کند؟

کاغذ زرد اساساً یک فیلتر کاغذی است که قبلاً با رنگینه خمی زرد Yellow 3RT (CI Vat Orange 11) رنگ شده است. تا الان حتماً متوجه شده اید که رنگینه های خمی در هنگام احیا تغییر رنگ می دهند. از آنجاییکه در حمام رنگ مواد احیا کننده اضافی وجود دارد؛ لذا این رنگ زرد به رنگ آبی تبدیل می شود.

- چنانچه مقدار ماده احیا کننده و قلیایی بیشتر از حد معمول باشد؛ نرخ تخلیه (رمق کشی) رنگرزی کاهش می یابد و در موارد شدید باعث احیای بیش از حد رنگینه های خمی می شوند.

- مقدار زیاد عامل اکسید کننده نیز منجر به فوق اکسایش می شود.

چگونه می توان رنگینه های خمی را رنگ زدائی کرد؟

علیرغم خاصیت ثبات رنگ استثنایی رنگینه های خمی، می توان آنها را به رنگ های روشن تری رنگ زدائی کرده و آنها را برای رنگرزی دوباره آماده نمود. تنها کاری که باید انجام داد این است که فرم رنگدانه ای رنگینه را دوباره حل کرد. برای این کار می توان از ترکیب 5 g/l هیدروسولفیت سدیم، 12-15 g/l سود سوزآور و یک شوینده مناسب بهره برد. این فرآیند باید در دمای 60- 70 درجه سانتیگراد به مدت 30 دقیقه انجام شود.

چرا نمی توان الیاف پشمی را با رنگینه های خمی رنگ کرد؟

رنگینه های خمی به ماده احیا کننده و قلیایی قوی نیاز دارند. متاسفانه الیاف پشمی در محلول هایی مانند سود سوزآور که دارای pH بالا هستند، حل می شوند. اما می توان آنها را با رنگینه هایی که دارای جذب تمایلی پایین هستند، مانند رنگینه های نیلی (که با نام Vat Blue 1 به بازار عرضه می شوند) و حفظ حالت قلیایی میانه رنگ کرد. اما باید توجه داشته باشید که رنگ به وجود آمده احتمالاً ثبات پایینی دارد.

مزایا و معایب رنگینه های خمی

مزایای رنگینه های خمی

- ثبات رنگی عرضی عالی

- رنگ ایجاد شده با این رنگینه ها، در هنگام شستشوی شدید و استفاده از سفید کننده های هیپوکلریتی دستخوش تغییر نمی شود.

- مقاومت عالی در برابر کم رنگ شدگی در اثر نور خورشید

- در رنگرزی نخ های دوخت کاربرد دارند.

معایب رنگینه های خمی

- نیاز به فرآیندهای آماده سازی اضافی، مانند vatting دارند.

- ظرف رنگرزی باید هوابندی شده باشد.

- روند رنگرزی آنها زمان بر است.

- اگر مقدار ORP کنترل نشود؛ احتمال دارد فوق اکسایش رخ دهد و یا اینکه روند رنگرزی تضعیف شود.

- اعمال آنها بر روی چاپ های حساس، سخت و مشکل است.

- بسیار گران هستند.

کاربرد رنگینه های خمی

رنگینه های خمی ثبات رنگ بسیار خوبی در هنگام شستشو دارند و نسبت به لکه گیری عرضی بسیار مقاوم هستند؛ از این رو در مواردی مورد استفاده قرار می گیرند که این ویژگی ها اهمیت بسیار زیادی دارند. چند نمونه از آنها عبارتند از:

- لباس های کار و لباس های مخصوص نیروهای مسلح، پلیس، آتش نشانی، پرستاران و غیره؛ زیرا علاوه بر اینکه به مدتی طولانی در معرض نور خورشید قرار می گیرند؛ زود به زود باید شسته شده و با سفید کننده های هیپوکلریتی سفید شوند.

- پوشاک و لوازم خانگی مانند پیراهن ها، لباس های ورزشی، حوله ها، روتختی ها و سفره ها.

- مبلمان و اثاثیه ای که باید ثبات رنگی بالایی در برابر نور خورشید داشته باشند.

- منسوجاتی که در فضای باز مورد استفاده قرار می گیرند و باید در شرایط آب و هوایی مختلف ثبات رنگی بالایی داشته باشند؛ مثل چترهای آفتابی، چادر، برزنت.

- نخ هایی مانند نخ های دوخت و نخ های رنگ شده آماده بافت که بعداً به صورت مجزا با هیپوکلریت سفید می شوند.

- پارچه های پیراهنی که دارای نوارهای سفید هستند که پس از بافته شدن با نخ خاکستری رنگ شده، باید مرسریزه شوند.

- نخ های مورد استفاده برای حاشیه لنگ ها، حوله ها و غیره.

سوالات متداول در مورد رنگینه های خمی

1- چگونه رنگینه های خمی را مخلوط کنیم؟

قبل از مخلوط کردن رنگینه های خمی، ابتدا باید دستورالعمل های روی بسته بندی آنها را بخوانید. تولیدکنندگان مختلف، رنگینه های مختلفی تولید می کنند که به درجه حرارت و شرایط فرآیندی متفاوتی نیاز دارند. چنانچه دمای مورد نیاز برای حل شدن آنها را بدانید؛ می توانید به راحتی آنها را مخلوط نمایید. چرا که بقیه روند کار برای تمام رنگینه های خمی کم و بیش مشابه است.

2- فرآیند چاپ خمی چیست؟

فرآیند چاپ خمی به دلیل تثبیت رنگ عرضی بالا متداول شده است؛ چرا که رنگ ایجاد شده در این حالت، رنگ پس نمی دهد و رنگ های مجاور را لکه دار نمی کند. در این فرآیند پس از تثبیت یا قرار دادن الیاف در معرض بخار خشک در دمای 110 درجه سانتیگراد، خمیر خمی مورد استفاده قرار می گیرد. زمان بخاردهی هم باید حدود 15 دقیقه تنظیم شود. متعاقباً صابون کاری در ماشین های لباسشویی عرض باز انجام می شود.

3- رنگینه خمی گوگردی چیست؟

مابین این دو گروه رنگینه قرار می گیرند. از رنگینه های خمی گوگردی هم به عنوان رنگینه خمی و هم به عنوان رنگینه گوگردی می توان استفاده کرد. اما فرآیند احیا یا رنگرزی، باید همانند روند رنگرزی خمی انجام شود. این رنگینه ها ثبات رنگی بسیار خوبی دارند.

4- چه تفاوتی بین رنگینه های خمی و گوگردی وجود دارد؟

اگر چه روند استفاده از هر دو مشابه است؛ اما در جنبه های دیگر با هم تفاوت دارند. لذا تفاوت های رنگینه های گوگردی و خمی را در جدول زیر آورده ایم:

| رنگینه های گوگردی | رنگینه های خمی |

| طیف گسترده ای از سایه رنگ ها را نمی توانند ایجاد کنند و عمدتاً برای تولید سایه رنگ های سیاه مورد استفاده قرار می گیرند. | طیف گسترده ای از سایه رنگ ها، حتی سایه رنگ های سبز را نیز ایجاد می کنند. |

| به طور کلی به یک ماده احیاء کننده ضعیف نیاز دارند. | در بیشتر مواقع به یک ماده احیاء کننده قوی نیازمندند. |

| پساب زیادی ایجاد می کنند؛ از این رو استفاده از آنها در برخی از نقاط ممنوع است. | پسلب نسبتاً کمی تولید می کنند؛ از این رو به صورت گسترده ای مورد استفاده قرار می گیرند. |

| ثبات رنگی آنها در برابر شستشو بسیار پایین است. | ثبات رنگی آنها در برابر شستشو بسیار خوب است. |

| قیمت پایین تری دارند. | جزء گران ترین مواد رنگی هستند. |

5- چه تفاوتی بین رنگینه های خمی و راکتیو وجود دارد؟

رنگینه های خمی برخلاف رنگینه های گوگردی، تقریباً هیچ شباهتی به رنگینه های راکتیو ندارند. تفاوت اصلی بین رنگینه های خمی و راکتیو، در روند استفاده از آنها نهفته است. برخی از تفاوت های اصلی آنها عبارتند از:

| رنگینه های راکتیو | رنگینه های خمی |

| به هیچگونه روند آماده سازی اضافی نیاز ندارند. | نیاز به فرآیند vatting دارند. |

| لزومی ندارد ظرف رنگرزی آنها هوابندی شده باشد. | ظرف رنگرزی آنها باید حتماً هوابندی شده باشد. |

| مستعد هیدرولیز شدن هستند؛ از این رو مقدار زیادی از رنگینه تلف می شود. | مستعد احیا بیش از حد هستند؛ از این رو مقدار ORP فرآیند رنگرزی باید حتماً تحت کنترل باشد. |

| ثبات آنها در برابر تغییر رنگ عرضی، به اندازه رنگینه های خمی خوب نیست. | ثبات رنگی بسیار خوبی در برابر تغییر رنگ عرضی دارند. |

| نسبتاً از رنگینه های خمی ارزان تر هستند. | جزء گران ترین مواد رنگی هستند. |