ویژگی ها و طبقه بندی رنگدانه ها

Pigments

کلمه Pigment یا همان رنگدانه از کلمه لاتین pingue که به معنی رنگ آمیزی است، گرفته شده است. آنها نوعی از مواد رنگی هستند که عمدتاً برای ایجاد رنگ های روشن تا پاستلی مورد استفاده قرار می گیرند. رنگدانه ها در واقع مجموعه ای از مولکول های نامحلول رنگی هستند که در محیط رنگرزی و هنگام استفاده از مواد رنگی وجود دارند. بنابراین اولین سوالی که در اینجا مطرح می شود این است که رنگرزی رنگدانه ای چیست؟

چه تفاوتی بین رنگینه و رنگدانه وجود دارد؟

خلاصه ای از تفاوت های بین رنگینه ها و رنگدانه ها در جدول زیر آمده است:

| نوع | رنگدانه | رنگینه |

| حلالیت | نامحلول | قابل حل |

| اندازه ذرات | بزرگتر | کوچکتر |

| میل جذبی | نداشتن میل جذبی | دارای میل جذبی |

| فرم قابل استفاده | همانند فرم اصلی | فرم تغییر کرده |

| نیاز به بیندر (اتصال دهنده) | لازم | عدم نیاز |

| مشخصات سطحی | به طور کلی زبر | صاف |

| بار پساب خروجی | در بسیاری از موارد، زیاد | در بسیاری از موارد، کم |

اگر هنوز هم به خوبی با تفاوت های بین رنگینه ها و رنگدانه ها آشنا نشده اید، نگران نباشید؛ در ادامه مقاله به تفصیل در مورد این موارد صحبت خواهیم کرد.

- رنگینه ها در آب یا حلال های مختلف قابل حل هستند؛ اما رنگدانه ها در آب و اکثر حلال های موجود حل نمی شوند.

- اندازه ذرات رنگدانه ها بسیار بزرگتر از رنگینه هاست.

- معمولاً رنگدانه ها هیچگونه تمایل جذبی به الیاف منسوج ندارند.

- رنگدانه ها در فرم فیزیکی ساخته شده خود (ساختار بلوری و توزیع ذرات برحسب اندازه آنها) مورد استفاده قرار می گیرند؛ اما رنگینه ها در آب حل می شوند، از این رو فرم فیزیکی خود را از دست می دهند.

- به طور کلی پارچه های رنگی چاپ شده ای که با رنگدانه ها رنگ شده اند، دارای سطحی زبر و ناخوشایند هستند؛ در حالیکه سطح پارچه های رنگ شده با رنگینه ها معمولاً کاملاً صاف و نرم است.

- معمولاً رنگدانه های فلزی در مقایسه با رنگینه های مشابه، بیشترین آسیب را به محیط زیست می زنند.

از آنجاییکه رنگدانه ها تمایل جذبی به الیاف ندارند؛ لذا با استفاده از بیندرها به سطح الیاف می چسبند. بیندرها از یک ماده فیلم مانند حاوی رنگدانه ها و مواد چسبناک تشکیل می شوند که مثل پوششی رنگی سطح الیاف را می پوشانند.

ویژگی های فیزیکی رنگدانه ها

اندازه

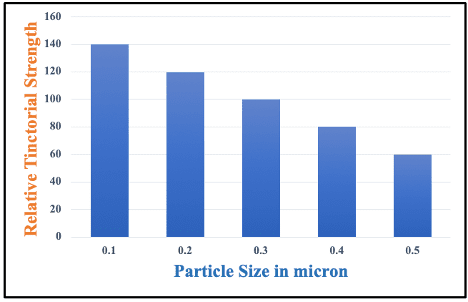

اندازه فیزیکی رنگدانه ها از 0.01 میکرون تا 25 میکرون متغیر است. اندازه اکثر رنگدانه های تجاری بین 0.1 تا 0.5 میکرون می باشد.

شکل

رنگدانه ها ممکن است شکل های متفاوتی داشته باشند؛ مانند:

- کروی

- مکعبی

- گره گره

- نوک تیز (سوزن وار)

- لاملار (پوسته پوسته)

توان پوششی

مهمترین ویژگی کاربردی رنگدانه ها، توان پوششی بالای آنهاست. طبق قانون اویلر تا زمانیکه بزرگی رنگدانه ها به همان مرتبه از طول موج نور جذب شده یا بازتابی تبدیل شود؛ توان پوششی آنها با کاهش اندازه ذرات افزایش می یابد. اما هر چه اندازه ذرات بیشتر باشد؛ شفافیت نیز بیشتر می گردد.

با این حال موضوع مهم در ویژگی های فیزیکی رنگدانه ها، این است که هم رنگ و هم توان رنگی رنگدانه ها، تحت تاثیر اندازه و شکل آنها قرار می گیرد. نکته مهم دیگر این است که ویژگی های رنگدانه ها، از تغییرات کوچکی که در فرآیند تولید رنگدانه ها رخ می دهد، تاثیر می پذیرند.

نمودار زیر رابطه بین اندازه ذرات و توان نسبی رنگی رنگدانه ها را نشان می دهد.

ماهیت شیمیایی رنگدانه ها

رنگدانه ها را از نظر شیمیایی می توان به دو دسته زیر تقسیم کرد:

1- رنگدانه های معدنی (غیر آلی)

تعداد رنگدانه های معدنی بسیار کم است. آنها معمولاً برای تولید رنگ های متالیک، سفید یا مشکی مورد استفاده قرار می گیرند.

- رنگدانه های سفید شامل سولفات باریم، اکسید روی و دی اکسید تیتانیوم هستند.

- رنگدانه های سیاه معمولاً از کربن سیاه و اکسید اوریون تشکیل می شوند.

- رنگدانه های متالیک (فلزی) حاوی آلومینیوم، برنز و غیره هستند.

2- رنگدانه های آلی (ارگانیک)

رنگدانه های آلی از نظر تعداد و تنوع ساختار، بسیار زیاد هستند. معمولاً از آنها در صنعت نساجی استفاده می شود. رنگدانه های آلی متشکل از آزو، آنتراکینون (Anthraquinone)، نیلی، تیو ایندیگو (Thioindigo)، فتالوسیانین (Phthalocyanine) و فتالوسیانین مس می باشند.

دسته های جدید رنگدانه ها، جزء ساختارهای شیمیایی زیر هستند:

- کیناکریدون (Quinacridone)

- دیوکسازین (Dioxazine)

- پریلن (Perylene)

- پریلن پرینون (Perylene perinone)

طبقه بندی رنگدانه ها

رنگینه های رنگدانه ای در ایالات متحده به چهار دسته زیر تقسیم می شوند:

1- رنگدانه ها (پیگمنت ها)

آنها بدون نیاز به رقیق کننده های اضافی، توان رنگی کاملی دارند. پیگمنت ها به صورت ذاتی یا طبیعی رنگی هستند و تحت تاثیر مواد و محیط های قلیایی قرار نمی گیرند.

2- تونرها (Toners)

نمک های نامحلول اسیدی و رنگینه های پایه هستند. تونرها در شرایط قلیایی، پایداری زیادی از خود نشان می دهند.

3- لیک ها (Lakes)

شبیه تونرها هستند؛ اما در حضور آلومین، تثبیت کننده های سیاه و غیره رسوب می کنند. ترکیبات لیک ها جزئی جدایی ناپذیر از محصول محسوب می شوند.

4- رنگدانه های منبسط شده

رنگدانه ها و تونرهایی که با کمک رنگدانه یارهایی مانند آلومین و تثبیت کننده های سیاه انبساط پیدا می کنند و یا رقیق می شوند، رنگدانه های منبسط شده نامیده می شوند و جزئی لاینفک از محصول به حساب نمی آیند.

در صنعت نساجی تنها از رنگدانه های خالص استفاده می شود.

از آنجاییکه استفاده از بیندرها در هنگام کار با رنگدانه ها ضروری است؛ لذا باید اطلاعات اولیه ای در مورد آنها داشته باشیم. آنها مواد تشکیل دهنده لایه های نازک هستند که در اصل از کوپلیمر تشکیل شده اند. کوپلیمر حاوی یک کامونومر است که هموپلیمر سخت و نرم را تولید می کند. بیندرها باید به مواد منسوج بچسبند؛ پس باید سفت و بدون انعطاف پذیری باشند.

- هموپلیمرهای سخت با استفاده از مونومرهای استایرن (Styrene)، اکریلونیتریل (Acrylonitrile)، متیل متاکریلونیتریل و وینیل استات ساخته می شوند.

- هموپلیمرهای نرم هم با استفاده از مونومرهای بوتادین (Butadiene) و بوتیل استات تولید می شوند.

از اجزای واکنشی گیرنده کومونومر برای ایجاد پلی بین مولکول های بیندرها استفاده می شود. معمولاً به آنها تثبیت کننده هم می گویند. به طور کلی، آکریل آمید و متیل آکریل آمید به عنوان کامونومرهای واکنشی مورد استفاده قرار می گیرند.

رنگرزی رنگدانه ای (Pigment Dyeing)

به رنگرزی رنگدانه ای، رنگرزی پیگمنتی نیز گفته می شود و می توان آن را با سه روش زیر انجام داد:

- رنگرزی توده پلیمری

- روش رنگرزی رمق کشی

- رنگرزی پیوسته با روش فولارد کردن (آغشته کردن)

روش رنگرزی توده پلیمری (Mass pigmentation) تنها به رنگ کردن برخی الیاف مصنوعی در حین ریسندگی و تبدیل آنها از پلیمر به الیاف محدود می شود.

رنگرزی رنگدانه ای با روش رمق کشی

در رنگرزی تجاری پوشاک از این روش استفاده می شود. در این فرآیند یک ماشین لباسشویی خاص و تغییر شکل یافته مورد استفاده قرار می گیرد. روش رمق کشی (Exhaust Method) شامل چهار مرحله زیر است:

1- تصفیه پارچه با کاتیون ها

پس از اینکه لباس های داخل ماشین لباسشویی خیس شدند؛ عامل کاتیونی به حمام اضافه می گردد. آغشته کردن لباس با محلول عامل کاتیونی، میل جذبی کمی به رنگدانه های آنیونی می بخشد. این کار در دمای 70 درجه سانتیگراد و به مدت 20 دقیقه صورت می پذیرد. معمولاً از مواد مرطوب کننده برای کاهش کشش سطحی آب و از اسید استیک برای کنترل پیهاش محیط استفاده می شود.

2- رمق کشی رنگدانه

رنگدانه ها در ابتدا با آب و عوامل منتشر کننده ترکیب می گردند؛ از این رو مقداری بار آنیونی به رنگدانه ها داده می شود. سپس عامل منتشر کننده به تدریج به حمام ماشین لباسشویی اضافه می شود. در این حالت دمای ماشین لباسشویی به تدریج افزایش یافته و ماشین لباسشویی حداقل به مدت 20 دقیقه روی دمای رنگرزی تنظیم می گردد. با این کار تمایل جذبی رنگدانه ها افزایش می یابد. در این مرحله رمق کشی در دمای 50 تا 100 درجه سانتیگراد، به مدت 10 تا 40 دقیقه انجام می شود.

3- استفاده از بیندر

در این مرحله، بیندر به حمام اضافه می شود؛ سپس لباس آبکشی شده و ماشین لباسشویی تخلیه می گردد.

4- خشک کردن / عمل آوری

پس از اینکه لباس های آغشته به بیندر از ماشین لباسشویی تخلیه شدند؛ به یک ماشین خشک کن تجاری منتقل می شوند. در این فرآیند عمل آوری لباس ها در دمای بالا و در شرایط اسیدی انجام می گیرد.

رنگرزی رنگدانه ای با روش پیوسته

روش فولارد کردن رنگدانه ای شامل عبور دادن پارچه از یک محلول حاوی رنگدانه و بیندر، آهار زدن پارچه و در نهایت پخت آن است. در مرحله آخر، بیندر به فرم نامحلول خود تبدیل می شود و رنگدانه ها را به پارچه می چسباند.

دمای خشک کردن پارچه باید در محدوده 90 تا 120 درجه سانتیگراد باشد. دمای تثبیت به ماهیت بیندر بستگی دارد. معمولاً این دما بین 160 تا 180 درجه سانتیگراد متغیر است. پخت پارچه در دمای 170 درجه سانتیگراد، به مدت 90 ثانیه کافی است. در این صورت دیگر نیازی به شستشوی لباس ها نیست.

شستشوی احیائی ماشین رنگرزی

- شستشوی احیائی: با استفاده از سود سوزآور و دی اکسید تیواوره (Thiourea) انجام می شود.

- فرآیند اکسیداسیون: در این فرآیند هیپوکلریت کلسیم بعد از عمل آوری پارچه با بی سولفات سدیم مورد استفاده قرار می گیرد.

نام های تجاری رنگدانه ها و بیندرها

رنگدانه ها

- Aridye

- Acramin

- Helizerin

- Microfix

- Sherdye

بیندرها

- Helizerin

- Acramin

- Primal

- Perapret

- Neopralac

مزایا و معایب استفاده از رنگدانه ها

استفاده از این ذرات رنگی مزایا و معایب خاص خود را دارد که عمدتاً به مورد استفاده شما بستگی دارند. اینگونه مزایا و معایب عبارتند از:

مزایای استفاده از رنگدانه ها

برای انواع الیاف و ترکیبات الیاف قابل استفاده هستند.طیف کامل رنگ ها را تولید می کنند.سایه رنگ های ترکیبی با سهولت تولید می شوند.انطباق سایه رنگ بسیار آسان است.روند استفاده از آنها آسان و کم هزینه می باشد.دوستدار محیط زیست هستند.

معایب استفاده از رنگدانه ها

گاهی اوقات ثبات رنگی پارچه های رنگ شده با آنها در برابر شستشو و مالش چندان مطلوب نیست.سیری سایه رنگ های ایجاد شده با آنها به محدوده روشن تا متوسط محدود می شود.پارچه ها را سفت و زمخت می کنند.

امیدواریم بعد از خواندن این مقاله، اطلاعات کافی در مورد تفاوت های بین رنگدانه ها و رنگینه ها، و روش های رنگرزی رنگدانه ای کسب کرده باشید. چنانچه این اصول را فراگرفته باشید؛ به راحتی می توانید با شیوه کار دستگاه های چاپ آشنا شوید.