ویژگی ها و نحوه تولید میکروفایبر

Manufacture of Microfiber

میکروفایبر

الیافی که ضخامت آنها کمتر از 0.3 دنیر (دسی تکس) باشد، میکروفایبر نامیده می شوند. میکروفایبر به دلیل داشتن مساحت سطحی بالاتر نسبت به الیاف طبیعی در ساخت فیلترهای هوا، دستمال های گردگیری و غیره مورد استفاده قرار می گیرند.

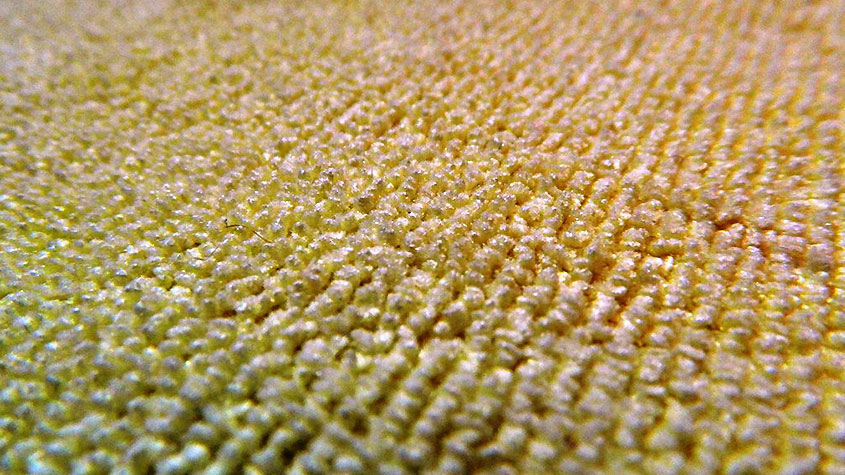

رشد تقاضا برای افزایش خواص شناخته شده الیاف به منظور کاربرد مواد اولیه نساجی در موارد پیشرفته جدید منجر به رشد سریع فناوری میکروفایبر شده است. قطر میکروفایبر نصف قطر الیاف ظریف ابریشمی، یک سوم قطر الیاف پنبه، یک چهارم قطر الیاف ظریف پشمی و صد برابر ظریف تر از موی انسان است. به همین دلیل این الیاف به میکروفایبر معروف هستند؛ در حقیقت عرض میکروفایبر باید کمتر از 1 دسی تکس باشد. به طور کلی پارچه های ساخته شده از میکروفایبر سبک هستند، در برابر چروک شدن مقاومند، ظاهر خوبی دارند، شکل خود را به خوبی حفظ می کنند و پرز نمی دهند. ضمناً آنها در مقایسه با پارچه های هم وزن خود نسبتاً محکم تر و با دوام تر هستند، قابلیت تنفس بیشتری دارند و پوشیدن آنها راحت تر است.

میکروفایبر به عنوان الیافی تعریف می شوند (شامل استیپل ها و فیلامنت ها) که چگالی خطی آنها حدوداً بین 0.3 دسی تکس تا 1 دسی تکس یا کمتر باشد. البته الیاف ظریف تری نیز تولید می شوند که چگالی خطی آنها از 0.3 دسی تکس کمتر است که معمولاً به آنها سوپر میکروفایبر می گویند.

|

درجه الیاف برحسب دسی تکس |

طبقه بندی الیاف |

| بیشتر از 7 | زبر و ضخیم |

| 7 تا 2.4 | ظریف متوسط |

| 2.4 تا 1 | ظریف |

| 1 تا 0.3 | میکرو |

| کمتر از 0.3 | سوپر میکروفایبر که شامل نانوالیافی است که ابعاد سطح مقطع آن در محدوده نانومتر قرار دارد، یعنی بین 0.1 دسی تکس تا 1 میکرومتر. |

رابطه بین تراکم خطی الیاف و طبقه بندی آنها.

تاریخچه میکروفایبر

شرکت های ژاپنی تولید کننده الیاف در دهه 1970 اولین محصولات «میکرو دنیر» را به بازار معرفی کردند. بعدها در دهه 1980 در اروپا این روند دنبال شد و از دهه 1990 نیز تولید کنندگان آمریکایی الیاف این روند را دنبال کردند. در حال حاضر از پلی استر و نایلون برای تولید میکروفایبر استفاده می شود. هر چند که تولید نسخه هایی «میکرو دنیر» از ریون و اکریلیک نیز دور از انتظار نیست.

تا زمانیکه فناوری میکروفایبر وجود داشته باشد، قطعاً فناوری فرا میکروفایبر (ultra-microfibe) نیز به رشد و گسترش خود ادامه خواهد داد. فرا میکروفایبر جزء الیافی هستند که چگالی خطی آنها کمتر از 0.3 دسی تکس و حول و حوش 0.1 دسی تکس است. برای ساخت این الیاف می توان از فرآیندهای مختلفی استفاده کرد که همگی این روش ها شامل تقسیم الیاف بزرگ تر به تعداد زیادی الیاف کوچک تر است.

خواص عمومی میکروفایبر

- چگالی خطی بسیار ظریفی دارند (کمتر از 0.1 دسی تکس) که نسبت به ظریف ترین ابریشم ها نیز ریز هستند.

- ظاهر مناسبی دارند.

- بسیار نرم هستند؛ به گونه ای که در هنگام لمس مثل الیاف ابریشمی یا مخمل به نظر می رسند.

- قابل شستشو هستند و با روش های شستشوی خشک نیز می توان آنها را تمیز کرد.

- در برابر آب رفت مقاوم هستند.

- استحکام بالایی دارند.

- عایق بسیار خوبی در برابر باد، باران و سرما به حساب می آیند.

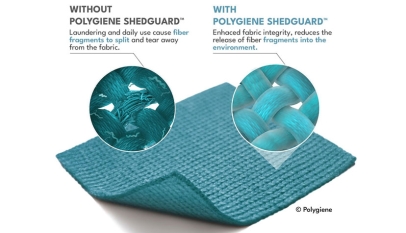

- به دلیل داشتن عوامل ضد میکروبی به محافظت از اعضای خانواده و کارمندان در برابر خطرات باکتری های مسبب بو و کپک کمک می کنند.

- میکروفایبر ضد حساسیت هستند، از این رو مشکلی برای مبتلایان به آلرژی ایجاد نمی کنند.

- ضد الکتریسیته ساکن هستند.

- میکروفایبر قدرت جذب فوق العاده بالایی دارند و بیش از 7 برابر وزن خود آب جذب می کنند.

- در یک سوم زمان لازم برای خشک شدن الیاف معمولی خشک می شوند.

- میکروفایبر سازگار با محیط زیست هستند.

مقایسه چگالی خطی الیاف استاندارد و میکروفایبر

- مقدار سختی نخ POY ساخته شده با الیاف ظریف (fine dpf) بیشتر از نخ POY ساخته شده با الیاف معمولی (normal dpf) است.

- مقدار استحکام نخ اکریلیک ساخته شده با الیاف ظریف بالاتر از نخ اکریلیک ساخته شده با الیاف معمولی است.

- مقدار ازدیاد طول تا پارگی در نخ POY ساخته شده با الیاف ظریف کمتر از نخ POY ساخته شده با الیاف معمولی است.

- مقدار اوستر (Uster) نخ ساخته شده با الیاف ظریف از نخ ساخته شده با الیاف معمولی بیشتر است.

- مقدار نیروی کشش نخ ساخته شده با الیاف ظریف بالاتر از نخ ساخته شده با الیاف معمولی است.

مقایسه خصوصیات میکروفایبر پلی استر و اکریلیک با چگالی های خطی مختلف

| ویژگی | انواع الیاف | |||||

| پلی استر | اکریلیک | |||||

| چگالی خطی، دسی تکس | ۱.۳ | ۰.۸ | ۱.۳ | ۰.۵ | ۰.۵ | ۰.۸ |

| طول میلی متر | ۳۸ | ۳۲ | ۳۲ | ۴۰ | ۳۲ | ۴۰ |

| استحکام Cn/dtex | ۶.۳۲ | ۵.۵۳ | ۳.۶ | ۴.۹۲ | ۲.۸ | ۳.۸ |

| ازدیاد طول تا پارگی % | ۱۹.۵ | ۱۹.۵ | ۳۲ | ۲۴.۹ | ۲۰ تا ۳۰ | ۳۰ |

ساخت میکروفایبر

در حالت کلی میکروفایبر الیافی هستند که چگالی خطی کمتر از 1 دسی تکس دارند. اگر چه مدت مدیدی است که فناوری تولید میکروفایبر در دسترس است؛ اما تقاضای عمده برای این الیاف از دهه 1980 آغاز شد. هر چند میکروفایبر موجود در حال حاضر از نظر ابعاد با الیاف معمولی تفاوت دارند، با این حال تفاوت ویژگی های آنها با الیاف استاندارد بسیار کم است. اولین شرکتی در جهان که میکروفایبر را به بازار معرفی کرد شرکت Toray بود؛ شرکت های Teijin، Hoechst، ICI و DuPont از جمله شرکت هایی هستند که بعدها پا در این راه نهادند. اخیراً شرکت Toray یک نوع از میکروفایبر پلی استری فوق العاده ظریفی را به بازار معرفی کرده است که چگالی خطی فیلامنت های آن حول و حوش 0.05 دسی تکس است. در واقع این محصول جزء ظریف ترین الیاف مصنوعی است که تاکنون به صورت تجاری در آمده است.

تولید میکروفایبر

روش های مختلفی برای تولید میکروفایبر وجود دارد که از جمله آنها می توان به اصلاح روش های ریسندگی رایج اشاره کرد. هر 3 روش ریسندگی رایج یعنی روش های ریسندگی مذاب، ریسندگی مرطوب و ریسندگی خشک برای تولید میکروفایبر قابل استفاده هستند. برای استفاده از این روش، انتخاب دقیق روش های پلیمریزاسیون، ریسندگی پلیمری و شرایط کشش مورد نیاز است. احتمالاً بتوان میکروفایبر پلی استر، نایلون و اکریلیک را با این روش تولید کرد. اما باید توجه داشت که رشته سازهای اکستروژنی باید دارای سوراخ های زیاد و بسیار ظریف باشند، به گونه ای که بتوان علی رغم تغییرات پیچیده حرارتی و رئولوژی همچنان فیلامنت های پیوسته تولید نمود.

نوع محلول

میکروفایبر از الیاف دو جزئی با انواع مختلف پلیمر ساخته می شود. فیلامنت های الیاف دو جزئی نسبتاً ضخیم، حاوی انواع مختلفی از پلیمرهای ناسازگار هستند که باید ریسیده شوند تا پارچه با استفاده از آنها ساخته شود. وقتی پارچه به صورت شیمیایی با حلال عمل آوری می گردد یکی از اجزای این الیاف ها حل شده و حذف می شود و جزء دیگر به عنوان میکروفایبر باقی می ماند. میکروفایبر پلی استر و نایلون را می توان با همین روش تولید کرد.

گزارش شده که در تولید تجاری از نسبت 20/80 پلیمرهای محلول و نامحلول برای تولید فیلامنت های دو جزئی تا ظرافت حدود 2 دسی تکس استفاده می شود؛ در این حالت فیلامنت محلول نهایی چگالی خطی حدود 0.5 دسی تکس دارد. ترکیبات مختلفی از پلیمرهای محلول / نامحلول که در زمینه تولید الیاف خوب جواب داده اند عبارتند از پلی استایرن / پلی آمید و پلی استایرن / پلی استر.

انواع شکاف ها (تقسیم ها)

این نوع از میکروفایبر با عمل آوری فیزیکی و شیمیایی فیلامنت های دو جزئی که شامل دو نوع پلیمر و تقسیم آنها به انواع مختلف فیلامنت ها است به دست می آیند. تقسیم فیلامنت ها به اجزای مختلف آسان تر از تقسیم خود پارچه به اجزای متفاوت است. ترکیبات مناسب پلیمری برای اینکه فیلامنت های دو جزئی قابل تقسیم مناسب ریسیدن باشند عبارتند از پلی آمیدها / پلی استر و پلی استر /. پلی الفین ها.

نوع ریسندگی مستقیم

این میکروفایبر به صورت مستقیم به واسطه روش ریسندگی مذاب تولید می شود. برای استفاده از این روش انتخاب دقیق روش های پلیمریزاسیون، پلیمر و فراهم شدن شرایط ریسندگی و کشش از الزامات است.

برای تولید پلی استری با چگالی خطی پایین به روش اکستروژن مستقیم باید از روش ریسندگی مذاب دینامیک ویژه استفاده شود. زمانیکه پلیمرها در یک دمای مشخص دارای ویسکوزیته دینامیکی مشابهی هستند، این پلیمرهایی با ویسکوزیته دینامیکی پایین هستند که اجازه می دهند تا الیاف ظریف ریسیده شوند. این نتیجه به تولید کشش خطی چرخشی کمتر در هنگام ریسیدن پلیمرهای با ویسکوزیته دینامیکی پایین نسبت داده می شود. فرض بر این است که پارامتر مهم در هنگام تولید الیاف PET ظریف، سطح کشش خطی چرخشی است که برای به دست آوردن الیاف ظریف باید پایین نگه داشته شود. افزایش سرعت تیک آپ و طول خطی الیاف بین ماشین نخ ریسی و دستگاه تیک آپ باعث افزایش سطح فشار خطی چرخشی می شود و از این رو حداقل ظرافت قابل دستیابی افزایش پیدا می کند.

روش کشش بیشتر

در این روش هیچ جهت گیری مولکولی درگیر نمی شود. می توان الیاف استیپل با چگالی خطی کمتر از 0.5 دسی تکس را با نسبت های کشش بالا تولید کرد. این روش بر این اصل استوار است که اگر کشیدگی در حداقل دمای تبلور و شرایط کشش خاصی (مثل انتخاب درست دامنه دما و نوع گرمایش الیاف) انجام شود؛ در این صورت می توان کشیدگی نخ را به 10 تا 75 برابر نسبت کشیدگی نخ های معمولی رساند (این نسبت در نخ های معمولی 3 تا 6 برابر است).

روش ریسندگی غلاف مغزی

در این روش دو پلیمر مختلف تحت شرایطی مشخص مخلوط شده، ذوب گردیده و سرد و گرم می شوند. الیاف مزدوج شامل یک غلاف دایره ای متحدالمرکز و یک هسته هستند؛ در این روش قسمت غلاف برداشته می شود تا الیاف فوق العاده ریز تشکیل گردند.

برخی از روش های دیگر عبارتند از:

- روش ریسندگی فلاش (Flash-spinning)

- روش ریسندگی فلاش محلول (Solution flash-spinning)

- روش ریسندگی امولوسیون (Emulsion-spinning)

- روش ریسندگی جت (Jet-spinning)

- روش ریسندگی گریز از مرکز (Centrifugal-spinning)

- روش شکل گیری متلاطم (Turbulent forming)

- روش ریسندگی مزدوج (Conjugate-spinning)

الیاف دو جزئی

الیاف دو جزئی در سطح مقطع با دو پلیمر متفاوت از هم و به صورت مشترک اکسترود می شوند. این کار باعث می شود تا الیاف بتوانند از خواص هر دو ماده استفاده کنند و بدین وسیله آرایه ویژگی های عملکردی الیاف به صورت گسترده ای گسترش پیدا کند.

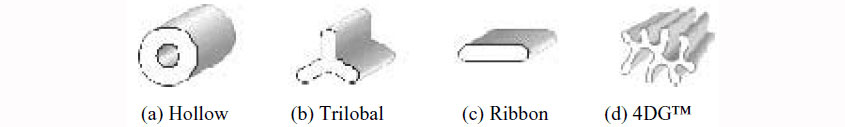

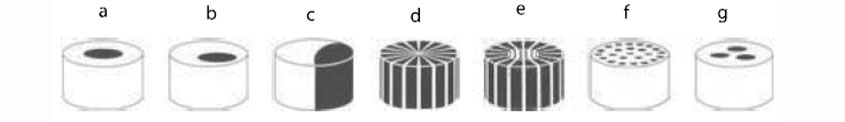

الیاف دو جزئی معمولاً به صورت استیپل، فیلامنت و میکروفایبر موجود هستند. انواع الیاف دو جزئی در شکل نشان داده شده اند.

سطح مقطع اختصاصی

اصلاح سطح مقطع می تواند باعث ایجاد قابلیت های اضافی در الیاف مانند براقیت خاص و انتقال رطوبت شود. این سطح مقطع ها در استیپل ها، فیلامنت ها و میکروفایبر در دسترس هستند و در بیشتر موارد به شکل الیاف دو جزئی در دسترس خواهند بود. میکروفایبر معمولی با شکل سطح مقطع خاص که معمولاً مورد استفاده قرار می گیرند در شکل 3 نشان داده شده اند؛ الیاف تو خالی معمولاً کاربرد بیشتری دارند.