مفهوم الیاف دو جزئی و الیاف فوق العاده ظریف

Bicomponent Fibers and Ultrafine Fiber

الیاف دو جزئی

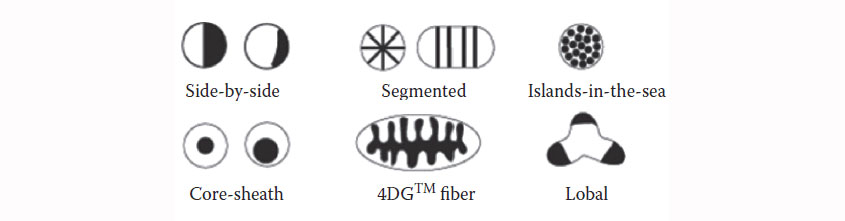

با تنظیم کردن دستگاه نخ ریسی می توان الیافی تولید کرد که حاوی چندین جزء پلیمری باشند. در این نوع آرایش الیاف، پلیمرها با هم مخلوط نمی شوند و به عنوان حوزه های مجزا در داخل الیاف باقی می مانند. انواع طرح های دو جزئی وجود دارد؛ اما مهمترین آنها از نوع پهلو به پهلو هستند که از جمله آنها می توان به غلاف- هسته ای، segmented pie و جزایر در دریا اشاره کرد (در شکل 1 این طرح ها نشان داده شده اند). طرح های segmented pie و جزایر در دریا معمولاً برای رشته ای کردن و تولید میکرو فایبرهایی به کار برده می شوند که بسیار انعطاف پذیر و نرم هستند. لیف 4DG یک نوع الیاف سطح بالاست که برای استفاده در کاربردهای فتیله سازی و جذب ذرات طراحی شده است.

الیاف دو جزئی (Bicomponent fibers) می توانند خصوصیات فیزیکی و زیبایی شناختی خارق العاده ای داشته باشند؛ این امر باعث می شود تا این محصولات در مقایسه با الیاف معمولی بسیار با ارزش تر تلقی گردند. معمولاً هدف از ساخت الیاف دو جزئی ترکیب ویژگی های پلیمرهای مختلف یا استفاده از اختلاف خواص پلیمرها در یک ویژگی خاص (به عنوان مثال نقطه ذوب) است. به عنوان مثال چمن های مصنوعی دو جزئی از پلیمرهای غلاف– هسته ای که دارای هسته پلی آمید و غلاف پلی اتیلنی هستند تشکیل گردیده اند؛ در این مواد غلاف پلی اتیلنی انعطاف پذیری هسته را حفظ می کند و همزمان باعث می شود تا میزان سوختگی سایشی ناشی از پلی اتیلن کاهش پیدا کند. هر چند که تشکیل مواد دو جزئی زیاد رایج نیست، اما به عنوان یک روش تولید الیاف دارای جایگاه خاصی است.

الیاف دو جزئی، الیافی هستند که شاید از دو یا چند جزء پلیمری مختلف تشکیل و به عنوان یک فیلامنت (رشته) منفرد اکسترود شوند. الیاف دو جزئی از دو جزء تشکیل می شوند؛ این اجزاء در طول الیاف به دو حوزه کم و بیش متمایز تقسیم می گردند. الیاف کامپوزیت، مزدوج و هترا (hetera) جزء نام های دیگر الیاف دو جزئی هستند. سطح مقطع برخی از الیاف مختلف دو جزئی در شکل 2 نشان داده شده است.

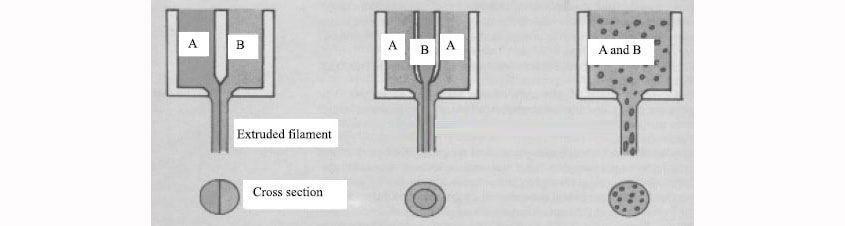

روش های تولید الیاف ترکیبی دو جزئی پهلو به پهلو را می توان به سه گروه زیر تقسیم کرد:

1- گروه اول: دو جزء این الیاف که یا به حالت محلول و یا به صورت مذاب هستند، به صورت مستقیم به روزنه های دستگاه نخ ریسی خورانده می شوند؛ سپس این مواد در قالب الیاف و یا در داخل روزنه ها به صورت دو جزئی با هم ترکیب می گردند.

2- گروه دوم: دو جزء این الیاف به یک ساختار چند لایه (یا ورقه های مسطح یا استوانه های متحدالمرکز) تبدیل می شوند، سپس بدون آشفتگی به دستگاه نخ ریسی خورانده می شوند؛ در این روش ردیف روزنه ها در دستگاه نخ ریسی به گونه ای قرار می گیرند که سطح میانی لایه های مختلف پلیمری را به دو قسمت تقسیم می کنند.

3- گروه سوم: دو جزء مختلف این الیاف به صورت یک ساختار لایه ای غیر آشفته (مثل یک جریان مخلوط) شکل می گیرند، سپس به دستگاه نخ ریسی خورانده می شوند؛ در این روش هیچ تلاشی برای تراز کردن ردیف روزنه های دستگاه نخ ریسی با خط اتصال اجزاء انجام نمی شود، بنابراین در خلال این روش الیاف دوجزئی با طیف وسیعی از ترکیبات مختلف تولید می گردند.

این احتمال وجود دارد که توزیع جانبی اجزای الیاف دو جزئی در طول الیاف متفاوت باشد. ضمناً می توان با ترکیب الیاف دو جزئی و تک جزئی، نخ های مختلفی تولید کرد. الیاف دو جزئی برای تولید پارچه های بی بافت، کفپوش، منسوجات خانگی، پارچه های مقاوم در برابر چروک و غیره مناسب هستند.

استفاده از الیاف دو جزئی برای تولید نخ های حجیم بافندگی

الیاف دو جزئی اکریلیکی در هنگام خیس و خشک شدن توسط بخار با برگشت پذیری چین خوردگی مواجه می گردند؛ دقیقاً مشابه حالتی که در پشم مشاهده می شود. در حقیقت الیاف دو جزئی اکریلیکی پس از مطالعه ساختار ریختی الیاف پشمی تولید شدند. حالت معمول الیاف پشمی و حجیم بودن آنها به عدم تقارن ساختاری دو طرفه الیاف متشکله آنها نسبت داده می شود؛ این امر به دلیل وجود دو واحد ارتو و پاراکورتکس در سطح مقطع این الیاف است. الیاف دو جزئی اکریلیکی معمولاً در خلال ریسندگی الیاف متشکله از طریق کوپلیمرهای اکریلیک که دارای خصوصیات انقباضی طولی متفاوت هستند، تولید می شوند.

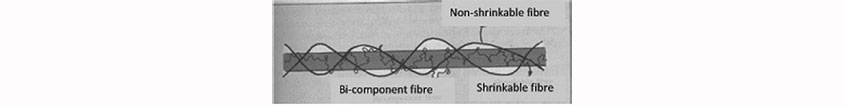

هنگامیکه الیاف دو جزئی در معرض گرما قرار می گیرند، خود الیاف دچار جمع شدگی (انقباض) تفاضلی می گردند و در نتیجه یک چین سه بعدی تشکیل می شود. تشکیل این چین سه بعدی در الیاف به نوبه خود باعث ایجاد لمس خوشایند، کشسانی بالا، قابلیت ارتجاع فراوان و بهبود پایداری نخ حاصله می شود. پیکربندی چین های الیاف دو جزئی اکریلیک و الیاف تک جزئی که در تولید کامواهای بافندگی حجیم مورد استفاده قرار می گیرند در شکل 3 نشان داده شده است.

الیاف فوق العاده ظریف (Ultrafine Fibers)

میکرو فیبرهای تجاری تولید شده توسط روش ریسندگی مذاب ترکیبی معمولاً قطری بین 0.5 تا 5 میکرومتر دارند، و اغلب برای تولید پارچه های حوله ای و تمیز کاری مورد استفاده قرار می گیرند، زیرا می توانند تمام ذرات ریز آلودگی ها را به خود جذب کنند. تولید الیافی با قطر کوچک تر از 0.5 میکرومتر فی نفسه بسیار دشوار است، اما این الیاف دارای خواص منحصر به فردی هستند که باعث می شود تا آنها به عنوان واحدهای عملکردی در غشاء ها و داربست ها مورد استفاده قرار بگیرند. الیافی با قطر کمتر از 1 میکرومتر، الیاف زیر میکرون نامیده می شوند؛ در واقع اینها به عنوان الیاف نانو شناخته می گردند که قطرشان کمتر از 100 نانومتر است. الیاف نانو بسیار ظریف هستند و بر خصوصیات مکانیکی و صیقلی پارچه ها تاثیر می گذارند.

پارچه های ساخته شده با این الیاف منافذ بسیار ظریفی به ازای وزن پارچه دارند، بنابراین می توان از آنها به عنوان فیلتر و غشاء های قابل تنفس استفاده کرد. استفاده از این الیاف فوق العاده ظریف بسیار دشوار است و در حال حاضر به دلیل محدودیت های تولید برای فرآوری نخ یا پارچه مناسب نیستند. الیاف زیر میکرون در اصل با دستگاه الکتروریسی تولید می شوند. اما این روش بیشتر برای تولید منسوجات بی بافت تخت و غشاء های لیفی که برای کاربردهای فنی مناسب هستند، مورد استفاده قرار می گیرد. با رشد این فناوری انتظار می رود که محصولات تولید شده با روش الکتروریسی بیشتر در تولید البسه و موارد غیر فنی به کار برده شوند. اما در حال حاضر از نظر سرعت تولید و فرم مواد آنقدر محدود هستند که استفاده از آنها به عنوان جزئی از طراحی لباس بسیار دور از ذهن است.