فناوری های پایدار فرآوری پارچه دنیم (جین)

اگر بخواهیم پارچه دنیم (جین) را رسماً تعریف کنیم، باید بگوییم دنیم یک پارچه رو ریز تاری با بافت جناغی 3/1 است که از نخ تار رنگ شده و نخ پود رنگ نشده ساخته می شود. در بین انواع پارچه ها، هیچ پارچه ای به اندازه پارچه جین با استقبال مصرف کنندگان روبرو نشده است. پارچه جین به صورت گسترده ای توسط افراد در هر سن، جنس و طبقه اجتماعی مورد استفاده قرار می گیرد. در واقع می توان گفت که لباس جین پرکاربردترین لباس در تجارت پوشاک محسوب می گردد. گفته می شود که پارچه دنیم و شلوار جین از زمان پیدایش تاکنون تاثیر بسیار زیادی در زندگی مصرف کنندگان داشته اند. فرآوری یا شستشوی پارچه دنیم نقش مهمی در زمینه دادن ارزش افزوده به محصولات نهایی در حوزه تجارت پوشاک بازی می کند. روش های مختلفی برای فرآوری پارچه های جین وجود دارد. در این مقاله به صورت خلاصه در مورد فناوری های مناسب در زمینه فرآوری یا پرداخت پارچه که سازگار با محیط زیست هستند بحث خواهیم کرد. به طور کلی از چهار فناوری در فرآوری پایدار پارچه های دنیم استفاده می شود که در ادامه آنها را شرح خواهیم داد.

پرداخت سند بلاست پارچه جین

برای دستیابی به ظاهر خاص پارچه های جین و تغییر روند مد از روش های شستشویی مانند سنگ شویی، شن شویی و شستشوی سفیدگری استفاده می شود. در مورد روش سنگ شویی مسائلی مانند جدا کردن سنگ های پوکه از پارچه های فرآوری شده و اطمینان از کاهش خسارات وارده بر دستگاه ها در اثر اضافه بار سنگ های افتاده، خود مشکلی عمده محسوب می شوند. ضمناً سنگ های پوکه و ذرات معلق می توانند مسیرهای تخلیه ماشین آلات، فاضلاب و خطوط زهکشی دستگاه ها را مسدود کنند.

با این حال روش سند بلاست (Sandblast) منجر به این مشکلات نمی شود. سند بلاست یک روش جدید مناسب است؛ در این روش با استفاده از انواع خاصی از ماسه، بخش هایی از پارچه جین به رنگ آبی نیلی در می آید. فرآیند رنگ باختگی سند بلاست که برای پارچه جین استفاده می شود یکی از متداول ترین فرآیندهایی است که در این صنعت برای دستیابی به جلوه های قدیمی و رنگ و رفته مورد استفاده قرار می گیرد. در واقع سند بلاست یک فرآیند مکانیکی است که برای ایجاد جلوه های رنگ پریده بر روی پارچه های سنگین مانند پارچه های جناغی، جین، کرباس و غیره مناسب است. در این فرآیند از پودرهای دانه ای بسیار ریز و اکسید آلومینیوم برای سندبلاست پارچه های دنیم استفاده می شود. در خلال این فرآیند، دانه های بسیار ریز اکسید آلومینیوم مخلوط شده با هوای خشک با سرعت بالایی از نازل عبور داده شده و بر روی لباس جین پاشیده می شوند و بدین گونه تاثیرات عمل سندبلاست خود را بر روی پارچه نشان می دهند. سپس دانه های ریز از بخش های خاص لباس پاک می گردند و نهایتاً فقط جلوه های مد روز بر روی لباس جین باقی می مانند.

پس از سند بلاست، لباس با آنزیم ها و نرم کننده های سیلیکونی شسته می شود تا پارچه نرم تر شود. به دلیل آسیب سایشی، میزان نخ های تار و نخ های پود مشاهده شده در هر اینچ پارچه افزایش پیدا می کند و به همین دلیل تراکم سطحی پارچه کاهش می یابد. علاوه بر این، به دلیل شستشوی آنزیمی و انجام سند پلاست، مقاومت کششی و مقاومت درزهای پارچه کاهش پیدا می کند. با این وجود پس از شستشوی سیلیکونی میزان سفتی پارچه دنیم نیز کم می گردد که به صورت غیر مستقیم نرمی پارچه را تا حدودی تضمین می کند. در این مرحله لباس های جین در یک محفظه سر بسته قرار می گیرند و بلافاصله در اثر تاثیر مالشی سند بلاست کم رنگ می شوند. در این فرآیند، زاویه جریان سند بلاست یک پارامتر مهم محسوب شده و باید بین 10 تا 20 درجه بر روی سطح حفظ شود. تنظیم درست زاویه جریان بسیار مهم است، زیرا اگر در یک فرآیند زاویه جریان بالا باشد علاوه بر اینکه به پارچه آسیب وارد می شود اثر رنگبری عملیات سند بلاست نیز کاهش پیدا می کند. پس از اینکه عملیات سند بلاست مکانیکی پارچه جین به اتمام رسید، پارچه باید با یک فرآیند شستشوی شیمیایی مانند سنگ شویی یا ترکیب ماسه شویی و آنزیم شویی شسته شود تا انتظارات کیفی مشتری از پارچه جین برآورده گردد.

روش های زیادی برای ایجاد جلوه های رنگ پریده بر روی پارچه موجود است، اما در حوزه فرآوری پایدار و سازگار با محیط زیست پارچه جین روش هایی وجود دارد که در آنها فرآوری پارچه جین با استفاده از فناوری های فرآیندی مبتنی بر آب کم یا بدون آب و با استفاده از لیزر، ازن و پلاسما انجام می شود؛ در ادامه مقاله درباره آنها بحث خواهیم کرد.

رنگ باختگی پارچه جین با استفاده از ازن

روش رنگ باختگی پارچه جین در اثر القای گاز ازن نیز همانند رنگ باختگی با افزایش پلاسما یک روش هماهنگ با فرآیند فرآوری پارچه جین بر پایه آب کم محسوب می شود. در نتیجه فعل و انفعالات هیدروکربن، اکسیدهای نیتروژن، اکسیژن و غیره در حضور نور خورشید ازن آزاد می شوند.

پارچه جینی که به رنگ آبی نیلی در آمده است پس از قرار گرفتن در برابر اشعه ماوراء بنفش به دلیل واکنش ازن به رنگ زرد در می آید. هر چند که پرداخت پارچه های جین با ازن، استفاده از آب را کاملاً حذف نمی کند اما به میزان قابل توجهی باعث کاهش مصرف آب، انرژی، مواد شیمیایی، آنزیم ها و سنگ می شود. میزان کمرنگ شدن رنگ آبی نیلی پارچه جین به میزان رنگ موجود در الیاف، حلالیت آنها و میزان انتشار گاز ازن در الیاف بستگی دارد. علاوه بر این، جذب ازن در سطح الیاف از جنبه های دیگر استفاده از روش رنگ باختگی با گاز ازن در پارچه جین محسوب می شود.

برای شستشوی جین با ازن، لباس با ازن محلول در آب ماشین لباسشویی سفید می شود. ضمناً می توان لباس های جین را با استفاده از گاز ازن در یک محفظه سربسته سفید یا کمرنگ کرد. برخی از مزایای فنی-زیست محیطی فرآوری جین بر پایه ازن عبارتند از: (1) میزان کاهش مقاومت پارچه در این روش به حداقل می رسد، (2) یک فرآیند ساده و سر راست است، (3) در این روش استفاده و درگیری با آب و مواد شیمیایی پایین می آید، (4) از نظر اقتصادی فرآیند به صرفه ای است. این روش ضمن ساده بودن با محیط زیست نیز سازگار است، زیرا پس از شستشوی پارچه می توان ازن آب ازنی شده را با استفاده از اشعه ماوراء بنفش به راحتی از آن خارج کرد. ازن مشخصاً به عنوان یک ماده سفید کننده و ضدعفونی کننده ملایم عمل می کند.

ضمناً روش رنگ باختگی با گاز ازن را به همراه روش فرآوری پلاسما نیز می توان انجام داد. در طول روند عمل آوری پلاسما، الکترون های با انرژی زیاد با رطوبت موجود در هوا واکنش نشان می دهند و مخلوطی از رادیکال ها را تولید می کنند. در هنگام تولید پلاسمای ازن، ترکیبی از ذرات باردار، رادیکال های آزاد و اشعه ماوراء بنفش نیز تولید می شود. ضمناً اشعه ماوراء بنفش می تواند در حوزه پلاسما به تولید رادیکال های %OH کمک کند؛ این رادیکال ها بیشترین رادیکال های اکسایشی هستند که در پلاسما تولید می شوند و عامل اصلی تخریب رنگ نیلی پارچه ها به حساب می آیند.

پارچه جینی که تحت عمل آوری ازن در کنار فرآوری پلاسما قرار گرفته نسبت به پارچه ای که تحت روش عمل آوری آهارگیری آنزیمی قرار گرفته است، سایه رنگ کمرنگ تری دارد؛ زیرا ازن موجود در پلاسما رنگ نیلی موجود در سطح پارچه را اکسید می کند. در طی روند عمل آوری آهارگیری آنزیمی، آنزیم فقط با آهار الیاف واکنش نشان می دهد. آنزیم هیچ تاثیری بر روی مولکول های رنگ نیلی سطح پارچه ندارد، بنابراین هیچ تغییر قابل توجهی در سایه رنگ پارچه رخ نمی دهد. اما در هنگام عمل آوری با آنزیم سلولاز، این آنزیم می تواند تا حد زیادی در خلال یک محیط آبی در پارچه جین نفوذ کند. هیدرولیز آنزیمی ناشی از سلولاز در پارچه جینی که تحت عمل آوری ازن در کنار فرآوری پلاسما قرار گرفته، شدیدتر از هیدرولیز آنزیمی در پارچه جینی است که تحت فرآیند آهارگیری آنزیمی قرار گرفته است.

فرآوری جین با فناوری پلاسما

طی دهه های گذشته از فناوری پلاسما برای عمل آوری منسوجات استفاده شده است، اما هنوز این فناوری کاملاً در دسترس نیست و به راحتی هم قابل اجرا نمی باشد. اما زمانیکه عمل آوری منسوجات با پلاسما را با روش های سنتی رنگ باختگی جین مقایسه می کنیم متوجه می شویم که این فرآیند هم ارزان تر است و هم مقرون به صرفه تر.

از روش تولید پلاسما با کمک تخلیه الکتریکی و با استفاده از مولکول های گازی پلیمری تا غیر پلیمری برای فرآوری پارچه های جین استفاده می شود. با این حال، کارایی این فرآیند تا حد زیادی به ماهیت گازهای مورد استفاده بستگی دارد. ایجاد ظاهری رنگ پریده و پاره در پارچه های جین مستلزم استفاده از فناوری های رایجی است که در آنها مقادیر زیادی آب و مواد شیمیایی مصرف می شود که خود آلودگی های زیست محیطی به دنبال دارد. پرداخت یا فرآوری خشک یک راهکار امیدوار کننده برای مقابله با این مسائل است.

فناوری های لیزر و پلاسما نشان داده اند که پتانسیل ایجاد جلوه های سطحی مختلف بر روی پارچه را بدون استفاده زیاد از آب و مواد شیمیایی دارند. از نظر شیمیایی از روش تخلیه انفعالی پلاسما در صنایع مختلف برای اصلاح ویژگی های سطحی مواد استفاده می شود؛ در دو دهه گذشته به صورت گسترده ای از این روش در فرآوری منسوجات استفاده شده است. شستشوی لباس های جین یک فرآیند آلاینده در صنعت نساجی محسوب می شود؛ با این حال اگر از پلاسما بر روی پارچه جین استفاده شود میزان استفاده از آب به حداقل و یا حتی در مواردی به صفر می رسد. تاکنون از پلاسما عمدتاً برای کمرنگ کردن لباس های جین آبی نیلی و لباس های جینی که با رنگینه گوگردی رنگ شده اند استفاده شده است. غالباً استفاده از پلاسمای سرد اکسیژن برای کمرنگ کردن و آهار زدائی پارچه جین آزمایش شده است. جین شسته شده، ظاهر مطلوبی است که ایجاد آن مستلزم انجام فرآیندهای وقت گیر و آلوده کننده است. اما فرآیند استفاده از پلاسمای فشار جو جزء فرآیندهای سازگار با محیط زیست و ارزان محسوب می شود.

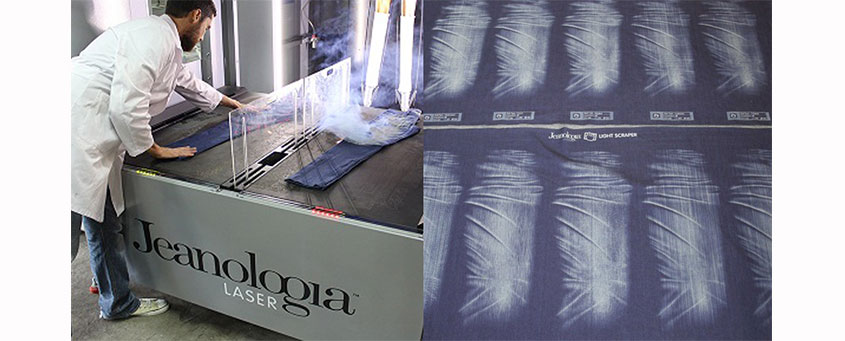

فرآوری جین با استفاده از فناوری لیزر بدون آب

از روش عمل آوری ماوراء بنفش نیز مانند روش عمل آوری پلاسما برای اصلاح ویژگی های سطحی الیاف طبیعی و مصنوعی به منظور بهبود ویژگی های آب دوست و سایر ویژگی های منسوجات استفاده می شود. چنانچه از تعداد زیادی لیزر که در طول موج های مختلف و حالت های مختلف قادر به کار هستند استفاده شود، می توان از آنها برای اصلاح ویژگی های سطحی بسترهای مختلف از جمله منسوجات استفاده کرد. اصلاح ویژگی های سطحی منسوجات بسته به هدف در قالب روش های مختلفی انجام می شود که از جمله آنها می توان به روش های خوردگی، برداشتی، رسوب گیری، تبخیر و عامل دار کردن سطحی اشاره کرد. هدف از اصلاح سطح، نوع لیزر مورد استفاده را تعیین می کند.

اگر چه فناوری های متداول از نقطه نظر سفارشی سازی انبوه بسیار مقرون به صرفه تر هستند، اما تولید شلوار جین رنگ پریده با استفاده از این فرآیندها مستلزم استفاده از حجم زیادی آب است که در صورت آلوده شدن با مواد افزودنی شیمیایی در محیط زیست تخلیه می شوند. از طرف دیگر لیزر جزء منابع انرژی است که می توان آن را به سمت جسم مورد نظر هدایت کرد. همچنین قدرت و شدت آن نیز قابل کنترل است. این فناوری، رایانه ای محور است و جایگزین استفاده از آب، مواد شیمیایی و سنگ می شود؛ ضمناً می تواند الگوهای دقیق، قابل تکرار و پیچیده ای را ایجاد کند. علاوه بر این، این فناوری قادر است تا جلوه های موضعی بی نظیری را بر روی پارچه های جین به وجود آورد. با این حال این فرآیند نیز معایب عمده ای دارد که برخی از آنها عبارتند از: هزینه بیشتر، لزوم عمل آوری جداگانه هر تکه لباس و احتمال عمل آوری لباس فقط در یک جهت.

با مقایسه روش رنگ باختگی لیزر با فرآیندهای خشک دستی به نتایج زیر می رسیم:

- تطابق طراحی در سیستم لیزر بالاست.

- کیفیت جلوه ها در سیستم دستی نسبت به لیزر ظریف تر است.

- درصد پرز پارچه در سیستم لیزر نسبتاً کمتر است.

- لمس (حالت پارچه) در سیستم دستی نسبت به لیزر ظریف تر است.

- نیروی انسانی مورد نیاز در سیستم لیزر تقریباً یک سوم نیروی انسانی مورد نیاز در سیستم دستی است.

- نیاز به نیروی برق در سیستم لیزر بیشتر است (تقریباً 7.5 کیلو وات در ساعت).

- هزینه تولید در سیستم لیزر بیشتر است.

- نرخ رد شدن در سیستم لیزر صفر است، در حالیکه در سیستم دستی حدود 5% می باشد.

- مقاومت پارچه جینی که با استفاده از لیزر کمرنگ شده است بیشتر است (این قضیه ممکن است در مورد پارچه جین کشی متفاوت باشد).

- تماس اشعه لیزر با پوست یا چشم خطرناک است.

- فضای کار مورد نیاز در سیستم لیزر کمتر است.